2017年生まれのコティ6歳、2021年生まれのリティ1歳、

姉妹を育てるコティマムです。

39歳、アラフォー

ワーママライター![]()

◎BFC公式アンバサダー1期生(23年3月卒業)

◎Wicot公式アンバサダー活動中。

ワンオペ育児のあれこれや![]()

大好きな洋楽、歌舞伎、アニメ、

おいしいもの(外食)など、

カオスな日常と

たまの贅沢を綴ります![]()

※愚痴多め![]()

一緒にワイワイ楽しみたいです![]()

![]() 夫婦のお仕事ブログはこちら

夫婦のお仕事ブログはこちら![]()

--------------------------------------

先日、

公式アンバサダーを務めている

育毛剤

「wicot薬用スカルプセラム」の、

工場見学で

福岡に行ってきました![]()

![]()

![]()

![]()

↑こちらの記事の続きです

参加メンバーは

と、コティマムの11名![]()

九州・四国、

関西、関東、北海道と

全国各地から集結しましたっ![]()

![]()

wicotを製造している

福岡県の糸島市にある

株式会社ピュールの工場へ![]()

![]()

今回は催しものが盛りだくさん![]()

➀製品や工場に関する

全体のお話を聞く

②人数が多いので、

3チームに分けて

・工場内部の見学

・アロマミスト作り

・工場外での散策&

写真撮影を行う

③アンバサダー同士の

交流を深めるランチ座談会![]()

このほかにも

全体での記念撮影もあって![]() 、

、

とにかく目白押しでした![]()

![]()

11人のアンバサダーを

3つのチームに分けてくださっていて、

私は

・ご自宅でエステサロンを

開業されているフリーランス仲間の

・イギリス留学経験があり

スコーンや美術館情報にも詳しい

現役看護師

のお2人とチームに![]()

↑バスの中![]()

お2人とも、

工場見学前にすでに

フォローしあっていて

ブログでコメントもしあっていたので、

初対面ながら

すでに知っているという

不思議な関係(笑)![]()

NAOMIさんは

年齢もひとつ違いで、

お子さんの年齢も近く、

同じフリーランスということで

境遇がとても似ています![]()

![]()

ジャスト30歳のゆえさんは

とっても美味しいスコーンの情報や

さまざまな美術館、博物館、

英国展などの情報を発信されていて、

かわいいイラストも描かれている![]()

お2人とはご挨拶した瞬間から

とっても気が合って![]() 、

、

バスの中でも和やかに

語り合っていました![]()

そして運営のnarumiさんから

「工場に着くまでに

チームの名前を

決めておいてください」

と難題を出されまして(笑)![]()

我々がひねり出したチーム名が

「チーム30's」。

私もNAOMIさんも

ギリギリ30代(笑)

39歳の私が一番年上ですが![]()

ゆえさんが大幅に平均年齢を

下げてくださっているので(笑)、

全員30代ということで

決まりました![]()

は「髪大量チーム」。

は「女の子ママチーム」。

と決まりました![]()

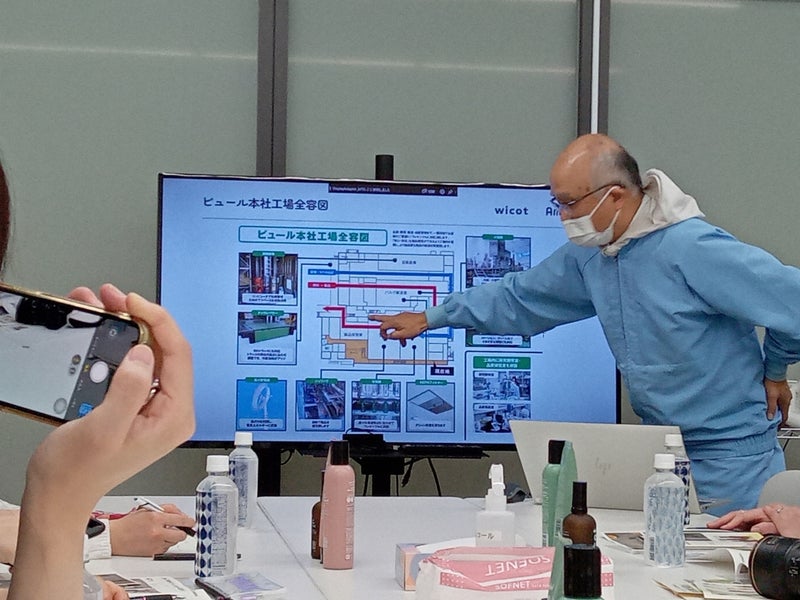

最初は全チームで

ブランドや工場の説明を聞きました![]()

wicotは

天然由来成分やオーガニック原料に

こだわっていて、

オーガニックコスメの品質を認証する

国際的な制度「COSMOS」

(Cosmetic Organic and Natural Standard)

の認証を受けています![]()

私は↑この事実自体は

商品を使った時から知っていましたが、

この認証を取るのって、

原材料や製造方法だけでなく、

【工場全体の環境】にも

気を配っているのだそうです![]()

ブランド責任者の美女・酒井さん

(杏ちゃん似、と私は勝手に思っている)

によると、

『Effective clean Beauty』

という考えのものと、

肌、体にいいだけでなく、

『人と自然に優しく』という部分を

実現するために、

自社基準の「成分規制」というのを

設けているそうです![]()

環境や人のために

使わない成分を自社で決め、

機械の清掃に使用する

アルコールさえも指定して![]() 、

、

人と自然に優しいものを選ぶ。

また、

工場には風力発電や

太陽光パネルも設置するなど、

クリーンなエネルギーを使い、

「中身の成分だけでなく

会社の環境もエコ」

になるように

配慮されているのだそうです![]()

また工場責任者の村上さんによると、

製造過程で出た廃棄物も

99%リサイクルし、

燃やした灰も

コンクリートにするそうです![]()

wicotのボトルが瓶なのも、

スチール缶を使わず

環境に配慮しているからだそう![]()

ここまで徹底してこその

「COSMOS」認証

なんですね![]()

![]()

また村上さんは

工場でwicotなどの製品が

製造される流れも教えてくださいました![]()

まずは800種類もある原材料を

受け入れてから

製品に合わせて1つ1つ計量します![]()

それぞれの製品を製造し、

容器に充填してから包装。

検査を経て出荷となります。

この時に重要なのが、

汚染や混入を防ぐこと![]()

これって、

工場の【製造ライン内】で

徹底して管理されていると思いますよね?

もちろん、ライン上でも

きちんと

管理・チェックされているのですが、

私が最も驚いたのは![]() 、

、

そもそもの工場の造りから、

汚染や混入を

防いでいるんです![]()

![]()

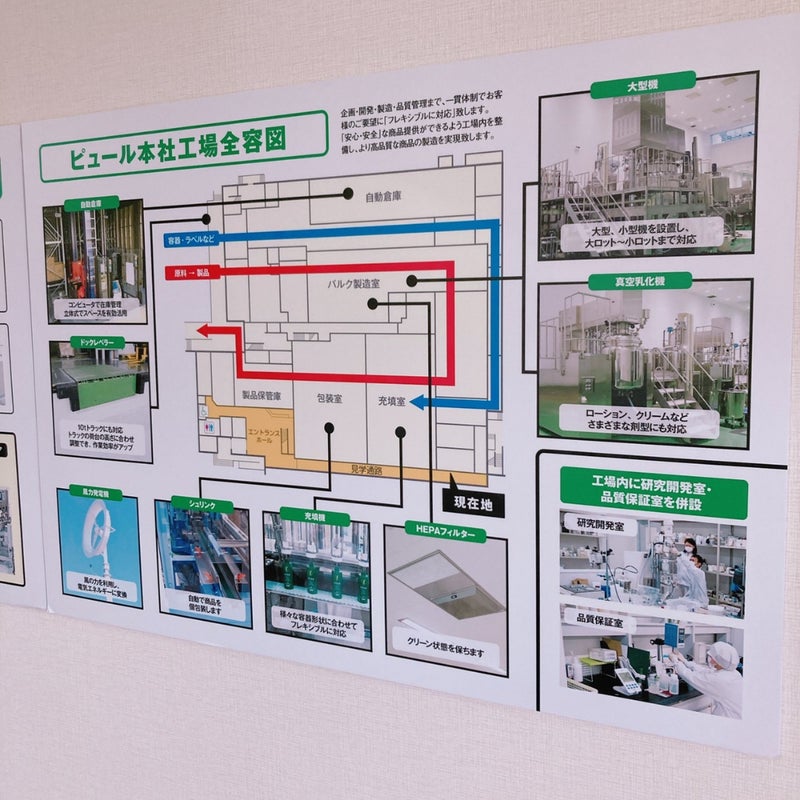

工場の外に届いた原料のダンボールを

容器に入れかえて、

工場内で計量や製造、充填が

行われていくわけですが、

実はこれらの作業が

工場の左から右にまわって

流れる動線になるように、

【工場の造りそのもの】が

設計されているんです![]()

(つまり、前工程に戻ることがない)

さらに原料と、

容器やラベルなどの小物が

同じ建物内で

交わらないように、

原料と小物類は

別の部屋に分けられ、

それぞれが

左から右にまわっていきます。

↓写真の図で見るとわかりますが、

容器やラベルの青色と

原料の赤色は別の部屋で

それぞれ左から右にまわっていきます![]()

製品を充填する時に初めて、

原料と容器が交わるんですね![]()

![]()

工場なので

品質管理や衛生面は

徹底しているとは思っていましたが、

工場そのものの造り、動線から

配慮されているとは思いませんでした![]()

![]()

びっくりです![]()

![]()

長くなったので、

実際に工場の製造ラインの中の

お話はまた次回![]()