*2026年2月25日 加筆修正

◆道を楽しむ

マウンテンバイクが大好きです。変化に富んだ路面や地形を、多段の変速機や強力なブレーキ、そしてサスペンションの恩恵を受けてスリリングで面白おかしく、ドキドキはらはらしながら走ります。競技にも参加して、海外のレースや、アフリカでのラリーにまで参加していました。その「楽しさ」は変わらないままながら、しかし年齢とともに少しづつ「変化」してきました。もはや人とスピードを比べてどうこうではないことに気付いていましたので競技は「卒業」していましたが、山道の「面白い」と思う要素が何か?を考えていくと単にスピードが出て気持ちイイイ、困難をクリアできた満足感だけではなさそうだと。山道の「楽しい」と思う要素を冷静に観るようにしていくと、自分自身の好みが見えてきました。走っていて気持ちいい、楽しい、と感じる道には「無理」や「不自然さ」がないことに気付きました。それらは意図的に「走りやすいように」作られたものではなく、むしろもっと古くから例えば集落と集落を合理的に往来することを目的に山の中に作られた道。山の上の神社へお参りするための道。流通や人流のために輸送車両のなかった時代から人々が行き来した道。これらの道々には無理な勾配も少なく、無駄に何度も川や谷を渡ることもなく、そして災害などの影響を受けにくい自然に沿った道であることが多く、その結果「水が流れるように」「ボールがころがるように」気持ちよくマウンテンバイクを走らせることができるようです。これらの多くの道は車がなかった時代のものであり山の中そのまま取り残された結果「トレイル」として保全や再活用されるものになっています。最近ではマウンテンバイクではこんな道ばかりを(探して)走ることばかりになっています。

ロードバイクは、マウンテンバイク競技をしていた時から「トレーニングの一環」として乗ってきました。草レースや走行イベントなどにも参加してきましたが、あくまで身体能力向上目的の要素が強く、あるいは目的地や~一周を目指したものでしかありませんでした。ところがこちらも年齢とともに「変化」してきました。人とスピードを競うためでもなく「~一周行ってきました」と他人に報告するためでもなく、マウンテンバイクと同様に「楽しく」「気持ちよく」という道を求めて走るようになりました。しかも、もちろん舗装路ではあるのですがマウンテンバイクの場合と同様に「無理」や「不自然さ」のない道がその対象です。古くから流通に利用されていた街道がそのまま拡幅されて舗装された道もありますが、現代的な合理性から作りつけられた道もあります。空中を飛び越える「橋」や地中を貫く「トンネル」などはラクですが面白さはありません。急こう配を避けるために延々と山腹に作られたワインディングの道が楽しく感じられたり、昔の人の往来を想像しながら辿る道に面白さを感じたり。しかし中には車道として拡幅整備はされたものの舗装まではしていない、舗装したものの、新しい道の運用によって利用が無くなり旧道と呼ばれる苔の生えるほどの、あるいはクルマの通行ができない崩落などによって放置されたような、そんな道もが「楽しい」と思える対象となってきました。ロードバイクでは競技や人とスピードを競うことは無くなりましたが、気持ちの良い下りカーブをキュンキュンすっ飛び、長く果てしない峠を登って越え、旧街道の趣きを感じながら集落を抜け、山や谷や海の地形を楽しむことができる「ロードバイク」は今、一番欲しい乗り物です。

◆キャノンデール「SLATE(スレイト)」の出現

2016年5月、キャノンデールジャパンの展示会前の情報に「わけわからんバイクが出るんですよ」と。 まだ「グラベルバイク」というカテゴリが明確でなかった頃だと思います。カタログに「NEW OAD」と表現されたそのバイクはマウンテンバイクの27.5インチのリムに42mm幅のスリック(ヤスリ目)タイヤ、スローピングしたアルミフレームに同社オリジナルのフロントサスペンション「レフティ」を装備。ドライブトレインは52x36に11S、当然ながらディスクブレーキ。詳しく観察するとリアにはフェンダー?ラック?のマウントもあります。「650Bということはツーリング車か?」と思いましたが、ジオメトリーを見ると… チェンステイ長405mm、BBドロップ70㎜、ヘッドアングル71°、トレイル値69mm、つまり「完全なロードバイク」です。42mm幅のタイヤを405㎜のリアに収めたことにもビックリですが、「42㎜のタイヤ幅を実現するためにホイール径を27.5にしたロードバク」というのが本来の狙いのようです。ロードバイク(レーサー)の運動性能はそのままに、走れる路面の幅をひろげた、ということなのでしょう。フロントサスペンションは積極的に荒れた路面にというよりも快適性を狙ったショートストロークのようです。コンセプト映像では高速で走るロード、ワインディングでのコーナー、ダート、シングルトラック、対応性の広いロードバイクであることが表現されています。 https://www.youtube.com/watch?v=ROsE7dT6PgQ&t=189s

メディアなどでは「キャノンデール版グラベルバイク」のように紹介されたりしますが本当のところは違ったはずです。しかし、このコンセプトは多くには浸透せず、市場では「グラベルバイク」が大勢となっていき、スレイトはわずか4年で販売終了となります。残念なことにグラベルバイクとしてカテゴライズされた結果、その視点で比較されると商品力は弱かったのでしょう。 元々コンセプトが異なるので当然ですが。

◆SLATEコンセプトの650ロードバイク

スレイトの出現によって「これだ!」と衝撃を受け、早速同種のロードバイクができないかとディスクロード「CAAD12」に27.5ホイールを組み込んで試してみることにしました。しかし残念ながら700c用に設計されたCAAD12ではフロントもリアも650x38Bのタイヤが精いっぱいというところです。走らせてみますと元がロードバイクなのですから走行性能はロードのまま、です。デメリットは?重量増による登坂能力の低下、重量増加による加減速時の運動負荷の増加、などでしょうか。ロードバイク仲間と一緒に走れる速度ではなくなるのかもしれません。しかしメリットも大きいのです。太目のタイヤによって下りのコーナーが超絶に「楽しい」ものになりました。タイヤ空気圧を下げることができるので、路面グリップが良くなり、快適性も向上します。パンクしにくい安心感から荒れた路面の道にも積極的に突っ込んでいくことができ、低圧タイヤはサイドカットのリスクも大幅に低減されます。濡れた路面、雨、雪、泥、砂、岩、石、枝、そして舗装路面の割れや亀裂などにも圧倒的な安心感です。心配された速度低下や負荷の増加でしたが、700Cロードに乗った仲間と大きく遅れることなく楽しく同行できています。フロントサスペンションはありませんが、むしろこれでいいのかもしれません。どこでも楽しめる新しいロードバイク「650アドベンチャーロード」とでも呼ぶべきでしょうか。

【65ロードに関する過去記事】https://ameblo.jp/okidokilife/entry-12295813789.html

https://ameblo.jp/okidokilife/entry-12309151969.html

◆「グラベルバイク」との違い

「グラベルバイクに650ホイールを装着すればいいだけじゃない?」いいえ、それでは肝心なところが全く違うのです。新しく出現した「グラベルバイク」の定義もまだ様々で定まったものではありません。グラベルバイクやグラベルロードなど呼び方もメーカーによって拘ったり、逆に曖昧だったり。広義には「グラベル(ダート)を走れるロード(ドロップハンドル装着の)バイク」ということのようです。中にはグラベル競技をターゲットにした「グラベルレーサーも出てきています。

650アドベンチャーロードの狙いは「650のホイールが装着されていること」ではなく「ロードバイクに外径はほぼそのまでま幅太のタイヤが装着されていること」であって650ホイールはそのための「手段」でしかありません。幅広タイヤを装着してホイール外径が変わって大きくなってしまうとフレームの寸法(ジオメトリー)が変わってしまってロードバイク本来の運動性能を失ってしまいます。特に重要なのが「リアセンター」「チェンステイ長」と呼ばれるクランク軸からリア車軸までの距離です。一般的にはこの寸法が短いとロードバイクらしい、瞬発性やキビキビとした旋回性能になるといわれています。マウンテンバイクなどではフロント荷重のコントロール性が変わる重要な要素になります。700Cのロードバイクでは405~410㎜くらいの間で設計されることが多く、メーカー、ブランドを問わず大きく違うことのない数値です。中には420㎜以上にまで伸ばして「快適性」「安定性」を目指したコンフォートロードやクロスバイクなどがあります。そして700Cホイールに45㎜以上の太いタイヤを装着した「グラベルバイク」ではこの寸法を小さくすることができず、多くのブランドのグラベルバイクではこのチェンステイ長が425mm以上とクロスバイク並みの寸法になってしまいます。高品位なカーボンを使用して軽量のバイクに出来上がっていますが、運動性能を決定づけるジオメトリーが街乗り主体のクロスバイクと同じ程度、ということになってしまうのです。これでは悪路の走破性は高くなりますが、ロードバイク本来のキュインキュインと加速、コーナリングしてくれる楽しさからは遠ざかってしまいかねません。競技用のグラベルレーサーの中にはフロントをシングルに割り切ることで短いチェンステイ長を実現しているモデルも少数で存在しますがあくまでフロントダブルの守備範囲の広さも「アドベンチャー」には必要なのです。

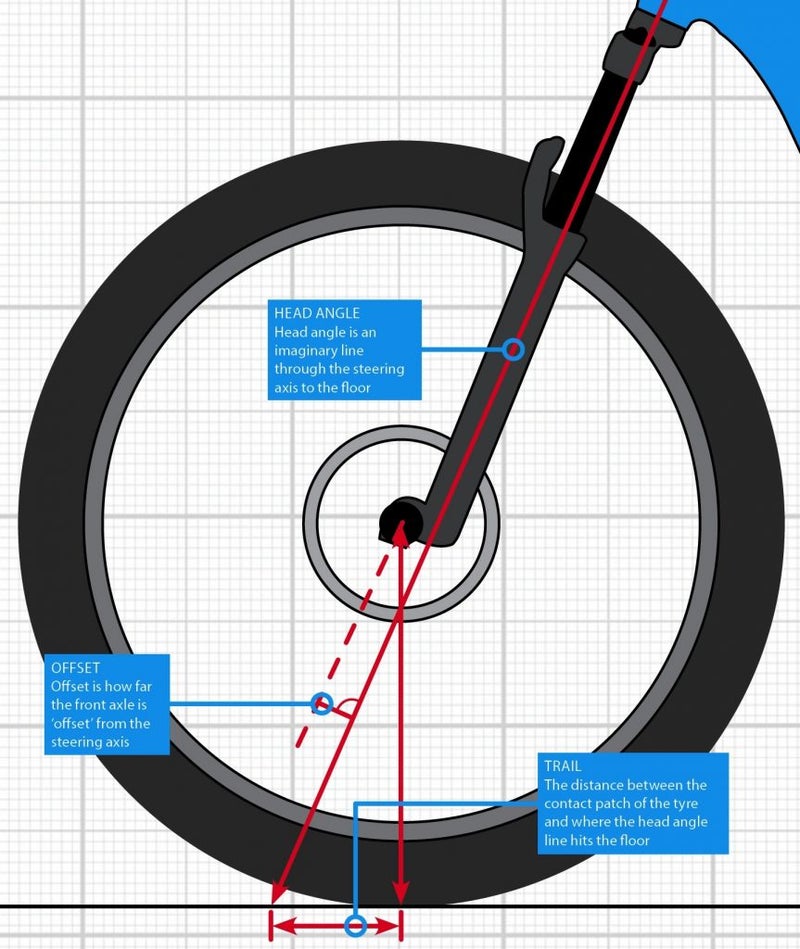

前輪側のフロントフォークに関しても大きな違いがあります。ホイール(タイヤ)の外径が大きくなることによる影響として「トレイル値」の変化があります。トレイル値は「ホイール外径」「ヘッド角度」「フォークオフセット」によって決まり、操舵性、旋回性、直進安定性などに影響を与えます。一般的にはロード系は小さめの数値(旋回性)をオフロード系では大きめ(安定性)を優先して決定されます。グラベルバイクでは大きな外径のタイヤが装着されますのでトレイル値は大きくなる傾向にあり、ヘッド角やオフセットで考慮して補正がされない限り「旋回性の悪い」言い換えれば「安定性の高い」バイクになります。グラベルバイクで感じるロードのコーナーで「外へ膨らんでいくような感じで曲がりにくい」はこれらに起因するものが大きいです(上述のチェンステイ長さもこれを助長します)。これをロードバイク本来の旋回性を確保するためには、タイヤ外径を同程度に保つ必要があり、加えてタイヤ太さによる接地面形状を考慮した上でトレイル値を定めるためにヘッド角とオフセットを設計する必要があります。市場に用意されているフォークにこれらの条件を満たしているものを見つけ出すことは困難というか不可能であり、もし仮にグラベルバイク用のフォークに650ホイールを装着すると「ホイール外径」「オフセット」共に設計値からかけ離れてしまって極端に「不安定」は乗り物になってしまうのです。

これらが「650ホイールを装着すればいい」だけでない専用の設計のフレーム&フォークである必要がある大きな理由となります。 非常に重要な点です。

余談として、700Cロードと同じような走行性能を求めて650ホイールで設計していますので、仮に外径が同じになるような700x25Cなどのホイールを装着すれば、まんま「ロードバイク」と同じ走行性能を発揮することができるわけです。「大は小を兼ねず、小は『適』を満たす」これも650アドベンチャロードの大きな魅力です。

◆「ロードバイク(レーサー)」との違い

これまでロードサイクリングにはロードバイクが使われることが一般的でした。ヒルクライム、ロングライド、練習会… 舗装路を軽快に、負担を少なく走るという目的で選ばれてきた軽量を追求したバイクですが、本来はロードレーサーという競技用途車です。競技ですので速く走ることを目的に軽量で高効率で走行することを目的に設計されています。「軽いし、速いし、そしてカッコいいからいいじゃない」という理由で広く「流用」されてきたのでしょう。しかし、根底にあるのは「(人よりも)速く走ること」です。さらに競技性能を追求していく中で「空力」も追及していくと快適性が損なわれたり、内蔵工作によって整備性が低下していく傾向もあります。そして一番のサイクリンングに適さない点は、「速さ」を追求するためにホイールの転がり抵抗と空気抵抗を抑えるために「高圧で細いタイヤ」が採用されていることです。これによって軽い(小さい)転がり抵抗で平地を走行することができ、また軽量なため、加速時や登坂時に負荷を減らして「速く」走ることができるのです。しかし、この細いタイヤはレースなどの速さを求める際には有効ですが、快適性を大きく損ない、コーナー時のグリップ力(摩擦)を低下させます。さらに少ないエアボリュームはパンクのリスクを高めてしまい、またホイール自体の強度も小さくなるため綺麗で円滑な舗装路以外では安心感の少ない状況となってしまいます。競技においてはこれらの「デメリット」よりも「速さ」や「勝敗」を優先して少々リスクや快適性の低い「細いタイヤ」が選択されています。

650アドベンチャーロードではロードバイク(レーサー)ジオメトリーのまま、タイヤ外径はほぼそのままにタイヤ太さだけを大きくしています。このことでホイールやフレームの重量が増え、空力性能もロードレーサーに及ばないものになっています。しかしそれと引き換えに得られるもの、快適性やタイヤのグリップ力、パンクリスクの低減、強度や耐久性はむしろ我々の好むサイクリングに必要な要素は高められています。

そして【重要ポイント】は「ヒルクライムが好きだ」という方も多くいると思いますが、しかしサイクリングの醍醐味は苦労して登った長い道のりを気持ちよく快適に下ってくることにも大きな割合であると思います。限界スピードを高めて高速で下る必要はありませんが、ロードバイクの運動性能のままタイヤが太くなって安全マージンが増えて安全に快適に下りカーブを楽しんで走ることができる、ことが650アドベンチャーロードの最大の目的であり、魅力なのだと思います。ダートも走れるは当然ながら舗装路を速く安全に走ることができる、という要素がとても重要な点なのです。

単純に同一条件で比べることは難しいですが、六甲山や乗鞍スカイラインの下りを「ロードバイク」と「650アドベンチャーロード」で乗り較べた場合、体感的には650ロードの方が速く、緊張感の負担も無く、そして「超楽しかった」という印象です。軽々と?登り切った乗鞍の下りを恐る恐る下るのと、どうせ登りは大変なのですから、せめて下りを存分に気持ちよく走りたい、というのと比べて選ぶのはどちらでしょうか、ということです。

◆グラベルバイク」「ロードバイク」でなければならないのか

どこでも走れる夢のバイク!というように媒体やネットで紹介をされてきたグラベルバイクですが、ではこの「日本」でグラベルバイク本来の性能が必要とされるケースがどの程度あるのでしょうか。グラベルバイクが他のバイクに比べて有利なのは固く整ったダートの道路です。舗装路面も走れますが、ロードバイクの方が圧倒的にエネルギを抑えながらより速く長い距離をこなすことができます。一方、シングルトラック(トレイル)や荒れた林道、廃道なども走ることはできてもその楽しさやリスクの低さはマウンテンバイクなどのほうがはるかに上回るでしょう。実はヨーロッパにはおよびませんが、日本の道路の「舗装率」は81%以上と比較的高く、アメリカの67%やロシアの72%などの先進国より高く、そういう意味ではグラベルバイクで楽しく走れる道、グラベルバイクでこそ楽しく走れる道を見つけることはなかなか困難です。そして運よくそうした未舗装路が見つかったとしてもそこへたどり着くためにはその何倍もの舗装路を延々と走って行って帰ってくる必要があるのが現実です。これまでに多くの「グラベルバイクを手に入れた」方を見て来ていますが、多くの方が「舗装路主体のタイヤ」に交換して多目的ロードバイクに変身(変装?)させて使っている実情のようです。

一方、「舗装路(ロード)を走るのだから」速く軽快に走れるロードバイク(レーサー)なのですが、必ずしも(レースの様に)速く走れる路面ばかりでもなく、速く走る必要性もなく、むしろ引き換えに我慢する部分やリスクが増えるのであればその高性能なロードバイクでなければならないのか?と考える必要があります。以前は競技用であるがゆえに21Cや23Cといった細いタイヤが主流だったものが、昨今では25Cが標準に、中には28Cや32Cを装着してサイクリングに使用している傾向を見るとこちらも本来の性能と実用途の隔たりに苦心が見られる気がしています。

「ロードも走れる(と言われている)グラベルバイク」

「ロード(のみを)速く走れるロードバイク」

「グラベル(ダート)も走れる快適なロードバイク(アドベンチャーロード)」

のどれを選ぶことの方が楽しい時間を多く過ごすことができるか、は見えてくるような気がします。

◆「夢のバイク]の実現

650Bx42が装着できる(ショートチェンステイの)ロードバイク、はマスプロ完成車ではなかなか見つけるのが困難です(無いわけではありません) 製作自由度の高いクロモリフレームでも「650Bx42が装着できるフロントダブルのフレーム」「フラットマウントディスクブレーキ」という内容を引き受けくれるビルダーさんはそうそう居ません。加えてフロントフォークはカーボンの市販品が多く採用されますが「650B用の」という短いブレードの「スルーアクスルxフラットマウント」の希望に沿ったものを見つけ出すのも絶望的です。仮に700C用のフォークで流用できそうなものが見つかってもそれが「ロードらしいハンドリング」を実現できる寸法のフォークでしょうか?フレームとの相性はどうでしょうか?

そこで藁にも縋る思いで、ほぼ絶望的な展望のままここしか頼めるところはないと思われる「東洋フレーム」さんへ相談することにしました。 自分たちの考える楽しさが「グラベルバイク」ではない」こと、スレイトのようなコンセプトのロードバイクが欲しくて夢に思い描いていること、650Bx42のホイールが装着できるフレームのリアセンターを408mmあたりまで詰めて製作できないか、を打診してみました。

石垣さんの反応は「そうやねん。700Cのグラベル、違うんちゃうかなと思てん。これやろ?」とそこにはもう650x42のグラベルバイク?が置いてありました。テスト中、なのだそうです。なあんだ、やっぱり同じようなことを一足先に考えていた様です。これ、チェンステいくつですか?「420」それを410㎜でできませんか?「ええーっ ダブルで?」はい。「ウーン、415では?」410で。「ちょっと考えさせて」

「フォークは?」それも問題です。「クロモリで良ければウチで作ろうか?」お願いします。昨年お願いしたディスクランドナーでクロモリ12㎜スルー/フラットマウントのフォーク(1")の依頼実績があるので無理ではないはずです。ただし、肩下長さとオフセットをキチキチにしてほしいんです。ロードらしいハンドリングになるような。「フォークはなんとでもなるから」という言葉を聞き安心して戻りました。夕方には連絡があり、どうやら図面で検証していただいたようで「リアセンター410mmでイケるよ」と♪

フォークを製作できるかどうかは大きなポイントです。バイクの走行性能を大きく左右する重要なフロントフォークを「軽量」に作ろうとするとカーボン素材を使うことが一般的になっています。ロードバイクもグラベルバイクもクロスバイクも多くがカーボンフォークを採用するようになりました。中には重量的な要望は満たしているものの、走行性能や信頼性などに疑問のあるものも存在しますが、一般的には信頼できるメーカーのものはその懸念はなさそうです(とはいってもフレームメーカー自身が作ることはほとんどなく多くはOEM供給やベンダー購入によるものですがw)。ところが性能的にはよしというものでも外径を抑えてタイヤを太くしたモノに対応するフォークはベンダーにも用意がありません。フロントフォークは東洋フレームで専用のものを製作してもらうしかない、これが最終解に違いないようです。

こんなやり取りをしたのが1年以上前。その後、この考えのフレームで製作を依頼したいという方が現れ、実製作になったわけです。

記念すべき最初の製作ロットは2名の方のご依頼がありスタートしました。同じようなサイズとはいえ、細かく希望や仕様が異なるため、同じように見えて、やはり別々の2台。こちらには具体的な試行錯誤は知る方法がありませんがおそらく想像以上の苦労があったはずです。 製作依頼をしてから1年ちょっと、「塗装が上がったよ」の連絡があってようやく、夢の「650アドベンチャーロード」が完成しました。絶対に実現なんてできないだろう、と半ばあきらめていただけに、それが東洋フレームの製作で実現するなんて感無量です。翌年、念願の店主自身のフレームが出来上がりました。

東洋フレームの石垣さん、渋谷さん、ほんとうに感謝です!

【基本仕様】

モデル:650アドベンチャーロード (東洋フレーム製@大阪)

フレーム:TOYO LOGIC 熱処理クロモリチューブ TIG

フォーク:TOYO LOGIC 熱処理クロモリチューブ 12㎜スルーアクスル

シフトタイプ:オーダー(アウタ受け Wレバー ワイヤレスなど)

ブレーキタイプ:フラットマウントディスク

アクスル:100x12(F)142x12(R)スルーアクスル

ヘッド規格:ZS44mm (上下) 標準ホークは1"1/8ストレートコラムですがヘッドパーツの選択で1.5"対応

BB規格:JIS 68㎜

フロント最大歯数:50/34T(ダブル)、40T(シングル) *52/36Tは要相談

サイズ:オーダー

カラー:オーダー(単色) メッキフォーク仕様は別途費用となります

*基本仕様以外についてはオプションとして指定が可能です(ボトルケージ台座 ラック/フェンダー台座 内蔵工作ほか)

価格:290,000円(特注フォーク含む 基本仕様 税別) *価格改定済み

目安納期:6~12か月(*納期を保証するものではありません) 原則1年1回の募集製作になります