2023年2月9日

中学の時に作ったニチモの戦艦大和1/200。

完成してラジコン化してしばらく遊んでからかれこれ30年近く模型屋さんのショウウインドウに飾られていた、、、

もう廃盤どころかメーカーもないんだけど、、、

久々立ち寄って話していたらそろそろ店を畳むことも考えないとと言い出した店主、、、子供に跡を継がせるつもりもないとか、、、

ということで、プラモデルを2つ買ってさらに引き取ってきた、、、

で、デカい、、、でも中学生だった俺作、、、流石にヘタ!!www

これもある意味僕の海&船好きの原点。

もう一度作りたいな~、、、新しい1/200も出たらしいしな~、、、

ば、場所が、、、

2023年2月12日

2か月半振りに自艇へ、、、

ずっとエンジンの燃料系統バラバラ、、、

今年の前半中には、、、

2023年2月19日

約半年振りに海の上、、、

リハビリにしては完全にオーバーワーク、、、

こんな僕を駆り出さないといけないほど運営スタッフも人材不足。

2023年2月20日

ホントはヨットのインストラクターの予定だったけどオーナーさんから

『今日は海上寒くて膝によくなかったでしょ。明日は止めて木曜日にお願いします。』だって、感謝!!

お医者さんとはいえまったく違う科でもわかるんだね~、、、すごいね。。。

残念ながら海上で冷えて固まってしまったのが原因でも木曜日も断ってしまった、、、

2023年3月5日

膝の手術後の初ヨットはインストラクター! 何とかオーナーさんに『かなりポイントが分かりました。今日はもう十分です!』と言われたくらい全うできました。

適度な運動だと思ったら手摺を使わないと階段降りれなくなった日、、、

2023年3月11日

動けるようになると自然と艇に行きたくなる、、、

デッキが鳥の〇〇や煤煙?黄砂?で汚いがまだ、掃除を出来るほど膝が回復していない、、、仕事のために温存もしておかないといけないし、、、

デッキでオヤツを食べて帰った日、、、

2023年3月18日

前回の失敗を教訓に暖パン×ブレスサーモ厚手のタイツ×膝サポーターで出陣!

2023年3月19日

3人体制ならスタートの時に僕は旗を1枚降ろすだけ、、、

なので写真を撮るゆとりが出来る、、、

こうやって見れると運営も少し楽しい、、、

メインはアンカーウインドラスのコントロール。

アンカーを下す時はハンドル回してスピードをコントロールして、上げる時はバックアップを解除してアンカーの角度を艇長に指示、ヘルムステーションで上げれる。

帰りはハーバー入口まで操船。

この間にレース委員長とクラブハウススタッフで成績を出しているので各艇が帰港することに成績が出ている一流クラブ、、、

運営の細かいことはよくわからんので基本マークの上げ下げをするだけのお気楽ポジション。

2023年3月21日

基本他の艇でのレースは出ないようにしているんだが、、、

『いつもの練習の延長でいいのでお願いします。』といわれたら、、、

な、なんか帆走らん、、、

一番長い時間レースを楽しんでフィニッシュ!!www

初レース、ブービーメーカー賞をいただいたそうです、、、後日、上架すると藤壺だらけでプロペラも開いた状態だったそうです、、、

2023年3月25日

時どき暗証番号を度忘れして桟橋に入れずゲート前でたたずむ、、、

流木と発泡スチロール、、、

引き揚げておく、、、

2023年4月1日

やっと高圧洗浄機でデッキを洗えた。

こうやって洗うと毎週洗って綺麗な状態をキープしようと思うんだけど続いたことはない、、、

2023年4月2日

デッキをキレイにしてやりたかったのは3Dスキャンの練習、、、

普通のノートパソコンではまず直射日光下では画面が全く見えない、、、Windowsタブレットを買うと決めた日。

2023年4月8日

まだ膝立ちを長時間続けることが出来ないのでエンジンを弄れない、、、

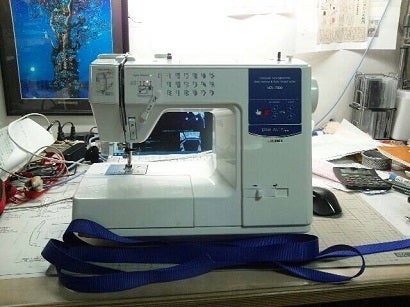

なので使えない雑索を使える雑索に、、、

外皮は片方アイにして片方はほどけないように中へ入れてホイッピング。

短いロープは両エンドホイッピング。

細い“紐”はライターで末端処理。

2023年4月9日

エンジン整備、段取りを確認しようとしたらパーツリストが見当たらない、、、

なので少しお昼寝~、、、

2023年4月10日

『ヨットの日(4月10日)』なのでヨットでのんびり、、、

パーツリストが出てきたのに次は他のパーツが見当たらない、、、

2023年4月23~25日

しばらくクラッチトラブルがあったお船、、、1か月前にかなりひやひやする状態に陥ったらしく原因も不明、、、

症状を聞いて一晩考えたらどう考えてもメンバーが想像している内容ではなくて”クラッチ板”の問題では?と色々とお勉強、、、詳しいエンジニアを探し出したら”湿式多板クラッチ”のトラブルで一番多いのはオイルの白濁、とのこと、、、『大抵原因突き止めて対策したらオイル交換したら直りますよ。』とのことで白濁の原因なんてシャフトかドレンプラグのOリングでしょ?と言ったもんだからSD60のプロペラシャフトを外す羽目に、、、見事的中!シャフトのオイルシールが内部のメタルが見えるくらい摩耗してた、、、

が、オイルシールとともにシャフトも交換したかったけどシャフトが在庫が無くて手に入らない、、、一時レース参加を取りやめるまで話が進んで何とか直前に1度短時間テスト出来ただけ、、、

ということで寄港地ごとに確認しながらいかないといけないということで駆り出されてしまった、、、オイルチェックしてもし白濁してたらオイルポンプで吸い出して新しいオイル入れるだけなんだけど、、、

猫型船、、、

潮岬灯台、、、

那智勝浦、、、

ラグナマリーナに到着、、、

入港前の強風で叩かれ続けてウインデックスがぐらぐらになったので登って修理、、、

誰だ~取付ミスったのは???

お陰でいい景色見れた!ありがとう!!www

ラグナマリーナと言えば、、、

何かちょっと変と思っていたけどブームがないのね、、、

2023年5月1日

中古のWindowsタブレット買ったのに3Dスキャン出来ない、、、直射日光下でも出来るって記載されていたから買ったのに!!

白はダメ???

2023年5月2日~5日

富士山見えた!!

横浜ベイサイドマリーナ、、、

フードコートめっちゃいい!!それぞれ好きな物選べるって大人数では理想だね!!

また綺麗な富士山見れた!!

下田に黒船2隻!!www

他のクルーは燃料補給以外したことがないと言うので温泉に行って、、、

”ペリー上陸記念碑”を見て、、、ホントはこっちの桟橋に係留したいんだが喫水2.9mでは、、、

”ペリーロード”を散歩して、、、”了仙寺”経由で、、、

”黒船ミュージアム”にはまだ行けていない、、、今回も時間が、、、

駅前まで歩いて金目鯛定食!

下田を出港して黒潮とアップウインドとホンダワラに悩まされながら、荒れる前に西宮に帰るために那智勝浦には寄らず、串本にピットインして燃料補給、、、

一応、メンバーに『あれが橋杭岩だよ。』と観光案内、、、

着岸から30分、燃料を補給だけして出港、、、串本最短滞在時間、、、

マストが高くて串本大橋くぐれませ~ん、、、

久しぶりに毎朝ホットサンド作りながら航海出来た!

和歌山マリーナシティーの花火を見ながら、、、

和歌山マリーナシティの花火が見えた!

— まこと (@dreamhood23) May 5, 2023

大阪湾入った!

クウォータリーの強風なれど初めからトライスル一枚なので楽ちん🎶

今日中に帰れそう。 pic.twitter.com/tD9dWcpK4b

23時50分に新西宮ヨットハーバー到着、、、

で、完全にオーバーワークで2週間ひょこひょことしか歩けませんでした、、、![]()

2023年5月20日

やっと動けるようになって本格的にエンジンのメンテナンスの続きの確認!!

デッキフィラーはチェーンが外れてる、、、

予備の蓋とOリングの予備は買った、、、

ホースリムーバーも買って、、、

ホースも外せた!!

えっ?チェーンの長さが違う、、、

元々なのか?切れているのか???

タンクも外してチェックだな、、、

ウォータークーラーのガスケットも綺麗に取らなきゃ、、、

こうやって見ると燃料系統も分かりやすい、、、

自分で完璧に整備が出来ないのは燃料ポンプくらい、、、

ベンチテストと新品なら新品の方が安いなんて酷い、、、

誰か安くベンチテストしてくれませんか~???

2023年5月22~23日

南隣の艇の上架のお手伝い、、、

古いペラクリンをプロペラとシャフトから剥がして、ジンクの交換、、、

その間にオーナーは頑張ってハルのサンディング、、、

ペラクリンを塗って養生中に船底塗装も膝の状態を見ながら気まぐれに手伝う程度、、、

2023年5月27~28日

潜って船底掃除をしたかったがハーバーへ行くと茶色い海、、、

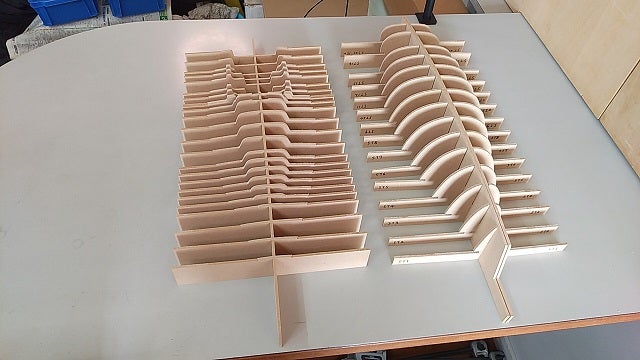

帰ってきてジグソーで木を切りまくり、、、

積み重ね、、、

並べた、、、

ってな後編でした、、、

先日もお伝えした通り動画データはすべて消えた、、、なので模型作りとエンジン整備をYouTubeにアップすることは出来なくなりました、、、

で、中途半端なら今からもやる気はないので画角や編集を気にする必要が無いので、模型とエンジン整備を一気に進めるつもり!!

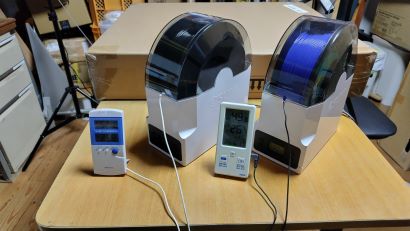

膝の調子が悪い間は3DCADと3Dプリンターの勉強出来たし、そろそろ動ける時間が長くなってきたので3Dスキャンの練習も始めよ、、、

昨日2023年6月3日&今日は今年初の船底掃除!とりあえずスクレパーで全体をこそぎ落してきた。水の中の方が膝にはよさそ、、、

まあ、ある程度進んだら模型とエンジンはブログ記事にはしようかな???