【特集:物流危機を考える】松川弘明:2024年問題の本質

三田評論ONLINEより

-

松川 弘明(まつかわ ひろあき)

慶應義塾大学理工学部管理工学科教授

1 30年前の物流コスト削減手法

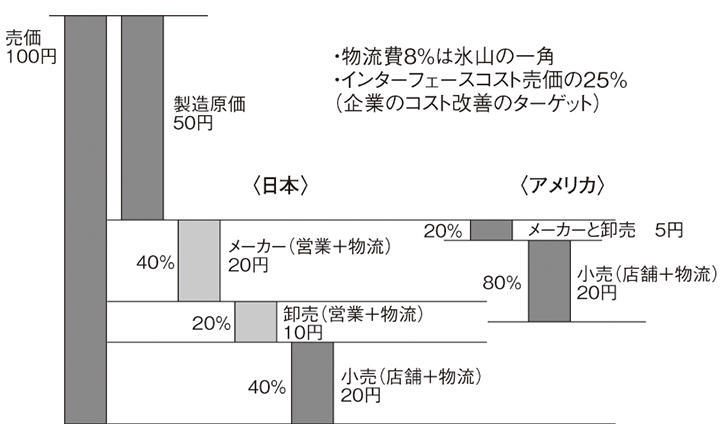

1980年代後半、日米間の物流コストの差が問題になった。プライスウォーターハウスの調査によると、日本企業における物流費の対売上比率は8%であり、それが高いと言われているが、それは氷山の一角にすぎず、日米間の物流コストを比較すると25%の差があると推定結果が公表されている。物流は暗黒大陸と呼ばれるようになったのも同じ時期である[図1]。注目すべき点はメーカーにおける物流費である。米国の2倍になっていることがわかる。なぜこのような現象が起きたのか。

図1 日米間の物流コストの比較(プライスウォーターハウス推定)

メーカーの利益はプロフィットセンターと呼ばれる営業の売り上げ増加の努力とコストセンターと呼ばれる製造部門におけるコスト削減の努力によって決まる。そのため、製造現場では小集団活動を通じて徹底的な改善活動が行われた。しかし、改善には限界がある。コストをさらに削減するためにシステマチックな改善として取り入れた方法が、製造に付随する物流コストを物流部門に付け替えることであった。一見製造コストは削減できるが、社内の物流コストは膨れ上がり、やがて米国の2倍になった。

この問題を解決するために、多くのメーカーでは物流部門を独立させたり、売却したりした。ただ、物流部門を売却しても物流費が下がらない。なぜなら、輸送価格は許可制であるからである。輸送会社の総利益は価格だけで決まるのではなく、輸送量にも強く依存する。運賃を少し下げて物量を増やし、積載率を上げれば、総利益は大きくなる。物流にも競争のメカニズムが必要ではないかという考えが自然に生まれてくる。物流の効率化を実現するために、市場経済の原理を取り入れ、競争を促す制度を設計することが当時の共通の認識であったことは間違いない。

2 物流規制緩和

1990年に行われた物流二法の制定、すなわち貨物自動車運送事業および貨物運送取扱事業の規制緩和は我が国の運輸業における本格的な規制緩和である。重要なポイントは一般貨物自動車運送事業と特別積み合わせ貨物運送における免許制度を許可制度に変更したことである。

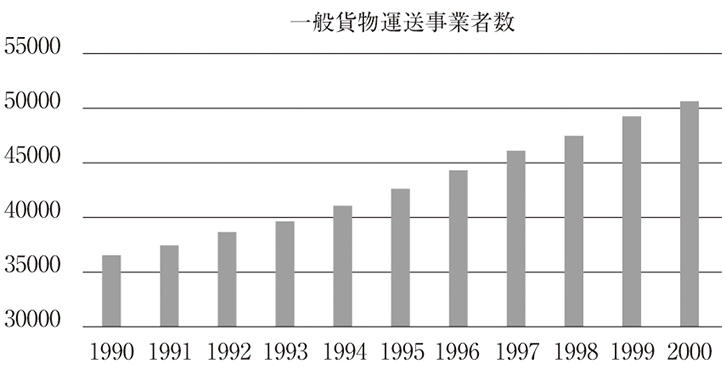

この変更によって物流事業への参入がしやすくなり、一般貨物自動車運送の事業者数が10年間で約14,000社(40%)増えたのである。物流事業に参入しやすくなったもう1つの理由は、最低保持車両数を5台まで引き下げたことである。規制緩和前に多かった違法の「白トラ」が合法的事業者に転身したことも一般貨物自動車運送事業者が増加した理由であると言われている[図2]。

図2 規制緩和後全国物流事業者数推移(「陸運統計要覧」より抜粋)

一方、特別積み合わせの事業者数は規制緩和が行われても増加しなかった。その理由は幹線輸送の場合、積み合わせを行う場所だけでなく、大規模物流ネットワークの構築が必要不可欠であり、さらに貨物追跡システムな ど情報のネットワーク構築への投資などにより、参入障壁が低くならなかったためである。これがのちに問題になる重要なポイントの1つである。競争を促すために取った措置には運賃の届け出制度への変更もある。それまでは政府の許可を得ないと運賃を値下げできなかったが、規制緩和後は事業者が需給バランスを見ながら価格を設定して届け出ればよく、事業者間で価格競争が始まったのである。

この価格競争によりトラック運送業者の経営状態は悪化し、2001年度の全国平均経営利益率は0.6%まで落ち、トラック保有台数10台以下の事業者の経常利益率は平均マイナス1.3%、黒字企業割合は48%、10-20台保有の事業者の経常利益率は0.1%、黒字企業割合は59%、21-50台保有の事業者の経常利益率は0.8%、黒字企業割合は66%、100台以上保有の事業者でも1.2%しかなく、黒字企業割合は79%になった。

特筆したい点は参入が増えて競争が激化したことが問題の本質ではないことである。問題の本質は、新規参入者のほとんどが小規模事業者である点に加えて、物流業界に二次下請け、三次下請けの構造的変化が起きた点である。

この構造的変化のプロセスを説明しよう。荷主企業は物流品質を重要視する。商品を破損させずに荷受け企業に届けることは当然であり、安全・確実・迅速に届けることも含まれる。さらに、荷主企業の多くは激しい市場競争にさらされているために、需要が大きく変動することがあり、それに合わせて製造量も物流量も大きく変動する。このような物量の変動に柔軟に対応してくれる物流企業と契約することが荷主企業の競争力を強化する必要条件になる。もちろん、事故が起きた場合にも素早く対応し、賠償してくれることも荷主が物流事業者を選ぶ時の重要な要因である。残念ながら、小規模事業者はこのような条件を満たすことができない。したがって、大手荷主企業のほとんどは大手の物流企業と契約を結ぶ。物流業界全体としては競争が激化しているように見えたが、実情は大手に有利な構造が生まれたのである。

こうして、規制緩和によって大手物流事業者の物流は減らず、激しい競争にもさらされず、経営はよくなっていった。大手物流事業者は自社の効率化を進めながら、増える物量に対して外注を活用するようになった。それに飛びついたのが中小の物流事業者である。大手物流事業者は価格が安く固定費用や間接費用を支払う必要がない中小規模の事業者を積極的に下請け会社にし、輸送能力を拡大するとともに、自社の経営状況を改善した。これが物流一次下請けの誕生の構図である。

一方、中小規模の事業者の中には複数の大手から仕事を引き受ける優良企業が現れ、自社の運送能力を超えた部分を外注し、大手と同じように固定費用や間接費用を節約しながら運送能力を増やし、自社の経営状況を改善した。これが二次下請け誕生の構図である。これが繰り返されることで、三次下請け、四次下請けが生まれ、今は五次下請けに至る。末端では過積載、過労の問題が深刻化している。

もちろん、下請けの多層化には悪い商習慣も関わっており、問題の解決にはさらに深い分析が必要である。

3 問題の本質

今の労働基準法では、運転手の1日の労働時間を8時間、1週間の労働時間を40時間と決めているが、休憩時間を含む拘束時間は1カ月に293時間、1年間を通じて3516時間を超えない範囲で320時間まで延長できるとしている。毎月293時間を超えてもよいが、1年を通じて超えた回数を6回以内、超えた時間の合計を320時間以内に抑える必要がある。さらに、1日(始業から24時間)の拘束時間を13時間以内、これを超えるとしても16時間以内と決めており、運転手に24時間中連続して8時間の休息時間を与えないといけない。1日の拘束時間が15時間を超える回数は1週間に2回までとする制約があり、超過勤務時間を320時間以内に抑えれば毎日の残業を自由に延長できるというものではない。

運転時間も、2日を平均して9時間以内としており、1週間の運転時間は2週間の平均で44時間までと規定している。2日の平均については、前日との平均が9時間を超えても翌日との平均が9時間以内であれば合法であると判断され、緩めの規制になっている。さらに、4時間運転したら必ず30分の休息時間を与えなければならないと規定し、10分未満の休息は休息として認めないルールがある。つまり、車の運転は他の労働とは異なり、こまめに休息を取っても精神疲労を含めた身体の疲労回復にはならないという科学的な根拠に基づいて毎回の最短休息時間を10分以上に設定し、4時間30分の間に10分以上の休息を合計30分以上取らなければならない。

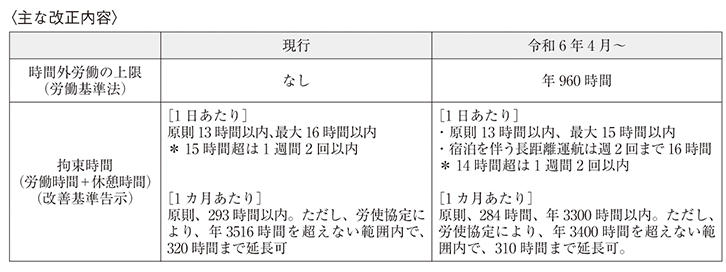

2024年4月から施行される新しい規制における一番大きな変更点は、時間外労働時間の制約を明確にした点にある。図3に主な改正内容を示す。

図3 自動車運送事業における時間外労働規制の主な改正内容

出所 国土交通省:物流の2024年問題について

拘束時間に対するおもな変更点は、1日の最大拘束時間を15時間に短縮した点、そして1カ月あたりの最大拘束時間を284時間に短縮した点、そして年間最大延長可能な拘束時間を310時間に短縮した点である。とくに、運転手の運転業務時間以外の労働時間を上限960時間に決めたことはかつてなく、その影響は測りかねる。荷主企業が運転手に荷下ろし作業や倉庫内の作業を行わせるのがその典型であるが、現行のルールでも最長時間について制約があり、日報に記録することが義務化されている。

全日本トラック協会の集計では、30%の企業で時間外労働時間が年960時間を超えており、このデータを用いて輸送能力を試算した場合、対策を取らなければ、2024年度には輸送能力が14%減少(4億トンの物量に相当)、2030年には輸送能力が34%減少(9億トンの物量に相当)する。この試算ではデータをそのまま輸送不能として計算していると思われるが、厳密には中身を精査する必要があり、マクロデータをそのままオペレーションの問題に当てはめるのは正しくないことをまず指摘しておく。

次に、東京- 大阪間の輸送についての試算がある。距離は550キロ、運転手1人で規則を守って運転すれば、実態拘束時間は12.5時間となるが、2024年から年間の運行業務時間外作業時間を960時間、拘束時間を3300時間に抑えようとすると、毎日の拘束時間上限を12時間にする必要があるという。したがって、2人で対応せざるを得ず、コスト増になるとともに、延着の可能性が高くなるという。ただし、この試算の目的は高速道路での最高スピードを時速100キロに緩和することであり、輸送キャパを総合的に計算するものではない。

このような問題に対して、政府は2023年3月31日に「我が国の物流の革新に関する関係閣僚会議」を設置・開催し、「商慣行の見直し、物流の効率化、および荷主・消費者の行動変容」を目的に、抜本的・総合的な対策として6月2日に「物流革新に向けた政策パッケージ」を決定している。

各種データの試算、政策パッケージはいずれも間違いではないが、2024年問題が我が国の経済にどのような影響を与えるかは正しく推定されているとは言えず、問題解決に直結する対策であるかも不明である。試算に用いたデータが断片的であるだけでなく、前提条件が無視されており、データとデータの間の関係も考慮されておらず、物流システムとしての問題分析ができていないからである。

筆者は2024年問題を1つのムーブメントとして取り上げ物流改革を行うことについては大賛成である。物流業界における多重下請け構造は大きな問題であり、運行業務外の作業を多くやらされるのも大きな問題であると思っている。政府の旗振りがこの2つの問題、および派生するその他の問題、例えば過積載の問題、重大事故の問題などの解決に大きく貢献することを期待している。

我々は1990年の規制緩和がその後の10年間にわたり我が国の物流業界をどのように変えたのかを再考し、今回の規制強化が今後10年間の物流業界をどのように変えるかをシミュレーションする必要がある。2024年問題は、下請けで運送を担っている事業者に大きな影響を与え、それが大手にも影響を及ぼすという構造があり、客観的に、そして科学的に社会システムのダイナミックシミュレーションを実施すべきである。

2024年問題、つまり規制強化により物流のキャパが減ってしまうという試算は問題の表層であり、なぜこのような問題が起きたのかを正しく分析し、正しい仕組み(メカニズム)を設計することが問題の本質である。2024年問題を10年叫び続けても問題解決にはならないからである。規制強化で小規模事業者の経営状況が悪化し、倒産が増えるのは容易に推定できる。これによって多層構造が解消される可能性があるが、我が国の総運送キャパが減るという問題にどう対処するかを考えなければならない。

いま我々がやるべきことは固有技術の開発への投資もさることながら、時間競争や進化の競争、そして持続的な発展の観点からは、高度物流人材を育成することが急務である。したがって2024年問題の本質は、キャパの不足ではなく、新しい仕組みの設計とそれを実行できる高度物流人材の育成である。物流分野における各種レベルの問題を科学的に分析し、正しい処方箋を出せる高度物流人材を育成しなければ、2024年問題は人災になりかねない。

4 高度物流人材育成の重要性

高度物流人材育成の重要性は社会の共通認識であり、国土交通省はすでに3回シンポジウムを開催している。高度物流人材像についても以下の3つの能力、すなわち、

(1) デジタル化に対応し、データドリブンで思考する能力

(2) サプライチェーンを全体最適化の視点からマネジメントする能力

(3) 社会変化に対応し、新技術導入や異分野連携を推進できる能力

を取り上げている。

デジタル化の波は想定より高い。GAFAM(Google、Apple、Facebook、Amazon、Microsoft)が世界の多くの発展途上国よりも多くの価値を創造していると言われているが、デジタル化において現在2番手が存在しないことはなぜだろうか? 日本は米国に比べて2周遅れているとも言われるほどIT知識を身に着けた人材が少ない。それより大きな問題は、IT技術を蓄積できる仕組みを持っている企業が少ないことである。システム開発における要件定義1つ取り上げても、日本ではベンダー企業がユーザー企業の現状業務に聞き取り調査を行い、それに基づいてシステム開発者が分かる言葉に置き換えるのが一般的である。米国では70年代に現状維持型と批判された方式である。デジタル化において今後10年にわたり激しく争われると思われるものに、大規模問題をどれぐらい早く解くかというビックデータの処理技術がある。残念ながら、日本では荷主企業も物流企業もこの技術には無関心である。実際デジタル化を自社の業務に活用するためには、外部の業者に丸投げしてはならない。技術が蓄積されないので、IT投資とシステム運用費用が高くなるからである。

経営意思決定を行う際に経験と勘は大事である。しかし、データを分析して得られた結果をもとに意思決定を行う時の的確さと速さは質的に異なる。ビジネス競争において意思決定の的確さと速さの欠如は命取りになり兼ねないことは分かっても、データをどのように分析し、どのように意思決定に活用するかが分からない。2024年問題が明らかになった時に取るべき行動として、手持ちの資源と各種法令を制約条件に、どのような対策を取ればよいかを分析することがあるが、データがない、あるとしてもサイロ化しているので正しく分析できないなどの問題がある。データがあるとしてもどう分析すべきか、どのようなモデルを構築し、どのようなアルゴリズムを適用すべきかという方法論が分からない。結局、必要なデータが分からないのでデータの棚卸もできず、問題を放置してしまう。この難局を打開するためにはCLO(Chief Logistic Officer)を目指して努力する若い集団を作らなければならない。

サプライチェーンマネジメント(SCM)は一種のビジネスモデルの研究であるともいえる。90年代後半に多くのSCMのビジネスモデルが誕生したのが典型的である。しかし、SCMは単なるビジネスモデルではない。ITを活用したビジネスモデルである。つまり、デジタル技術を伴わないビジネスモデルはSCMのビジネスモデルとは言えず、全体最適の扉を開くことすらできない。

一方、SCMにおいては純粋な全体最適化を実現することはできない。全体最適を実現するためには、サプライチェーンにおける独立した企業の情報を統合または共有することが求められるが、それを実現する手段は組織の統合、または戦略的提携であり、本質的には計画経済になるからである。サプライチェーンにおけるモノの流れを最適にする研究として、Clark & Scarf(1960年)のエシェロン在庫が有名であるが、この概念は暗黙に組織統合を前提条件としている。つまり、最適性を証明するためにはどうしても組織統合を前提としなければならない。また、最適化を図る際には常に目的と制約を明確にする必要がある。このどちらかが欠けても最適であると言えない。世の中には普遍的な最適性というものは存在せず、永遠の最適性も存在しない。このような知識なしに、サプライチェーンにおける全体最適を議論するのは無知であり、実現もできない。結局サプライチェーンにおける全体最適というものは、個別最適の下で、個別最適の総和よりもよい方策を見つけることであり、これを理解せずに個別最適を否定して全体最適を主張するのは間違いである。

技術は永遠に進化する。いかに斬新な技術でもやがては陳腐化し、その技術から生まれた製品は市場から消え去る。製品には2つのライフサイクルがある。1つは物理的なライフサイクル、もう1つは市場のライフサイクルである。物理的なライフサイクルは長いが、市場のライフサイクルは短い。技術進歩が速いからである。我々は目まぐるしく進歩する技術に対して、興味をもって学習する能力を身につけなければならない。自分は文系だからということで新技術から逃げる人はリーダーとしての資格がない。技術は理系の特権ではない。興味を持つこと、いい先生に出会うことが「社会変化に対応し、新技術導入や異分野連携を推進できる能力」を決める。結局のところ、理系の出身であっても他分野の技術に興味を持たない人には、「新技術の導入や異分野連携を推進できる能力」を身に着けることができない。したがって、高度物流人材の育成においては、好奇心をもって他分野の技術を学ぶ意欲のある人に、とくに若い人たちに学ぶチャンスを与えることが求められており、これが組織の持続的な発展に大きく貢献する。

5 データドリブンの最適化へ

2024年問題は来年4月突然起きる問題ではない。この問題が起きるまでに34年間の年月が流れ、一般貨物運送業者の増加と特別積み合わせ貨物運送業者の減少が進行し、物流業界にひずみが生じているのが問題の背後にある。できるだけ早く、鉄道と内航海運を含めた全国の貨物輸送能力と負荷の分析、および各種施策のダイナミックシミュレーションを実施すべきである。ISO 14083対策だけ考えてもモーダルシフトを再考する必要があり、物流のキャパを考えるのであれば倉庫で眠らせている時間も含めてシステム全体の平準化を考える必要がある。倉庫に眠らせながら遅延が発生することを問題視してドライバーにハードな運転を強要するのは管理者の怠慢である。

物流は調達物流、社内(製造)物流、および商品物流に分類されていることを強調したい。調達物流にも長距離輸送があり、社内物流にも長距離輸送がある。調達物流や社内物流におけるキャパを有効利用すればキャパ不足の問題を緩和できる可能性が高い。そもそも東名阪における物流の帰り便がすべて空車であると仮定した場合、2倍の運転手が働いていたことになるので、その半分を効率化するだけでキャパの問題は変動の許容範囲内に抑えられる。

物流予測と計画の精度が悪いために発生する問題も多い。長距離運送では連続運転時間の制約や連続休息時間の制約のために、いままでも複数人の運転手が1台のトラックを運転することがあり、今後は競争しながらも協力する体制を構築し、物流の効率化を進める基盤を作らなければならない。トラボックスなど既存の社会資源を有効活用すれば仕組みを変えるだけでよく、追加投資も必要ない。

最後に、商学では商流を物流と呼び、商流の最適化に関する研究を長年行っている。いま商流と物流(輸配送)は独立しているが、まず商流では荷主企業と運送業者が協力して最適化する必要があり、それに基づいて物流も最適化を行う必要がある。悪い商習慣があることは確かだが、それより重要なのは協力によって利益が向上すると示すことである。大量のデータを切り売りするのではなく、それを加工して付加価値情報を生成し、これを用いて協力が利益を生むことを示す必要がある。データドリブンの科学的な管理法を荷主企業や物流企業の意思決定に取り入れ、政策立案に活用しなければならない。

※所属・職名等は本誌発刊当時のものです。2023年12月号