前に極太チャンバーを製作したNS400改500です(`・ω・´)

NS400では有名らしいショップさんのキットを組み込んだNS500なんですけどね( ̄ー ̄)

チャンバー作る時も死ぬほど難儀した車両なんで、見たくも無かったんですが常連さんの車両なんで………(^_^;)

今回はシリンダーヘッドの加工の依頼でしてん(`・ω・´)

で、いつものように逃げてたんですわ(^_^;)

何せヘッドはずのにも時間かかりますし、狭い作業場にデカいバイクを置いておくのが嫌なので(^_^;)

でもとうとう捕まってしまいやることにしたんですわ(^_^;)

チャンバーを作った時にキットのヘッドとシリンダー を見せてもらったんですけど、まああんまり宜しくない形状だったので、追々加工しますと言ってたんです(`・ω・´)

まず、厄介なのはボアアップキットなので、ヘッドGKではなくOリングになってますねん(^_^;)

ちゅーことは加工して面研したらこのOリングの溝を掘り直さんとだめなんです(^_^;)

おっちゃんとこガレージでやってますねんで(^_^;)

こんな加工ガレージでやってる私には荷が重いですわ( ̄ー ̄)

まあ仕方ないので、まずこの溝を作るところからですね( ̄ー ̄)

スキャナーでヘッドを取り込んでそれを元に図面を書きました(`・ω・´)

でもね、実際にヘッドにこの溝を掘るのにはヘッドを正確に固定するプレートを作らなければなりません( ̄ー ̄)

これが量産品なら固定プレート作るのも苦にはならないんですが、こんな他社製のボアアップキットのヘッドなんかまず加工することはありませんわ( ̄ー ̄)

で、固定プレートを130×130×t50㎜の塊から削ろうと思ったんです( ̄ー ̄)

勿論有料ですわ( ̄ー ̄)

固定プレートだけで結構な値段になるので、常連さん可哀想やん?( ̄ー ̄)

で、130×130×t20㎜の板に穴を開けてそこに丸棒を打ち込んで作る事にしたんですわ(`・ω・´)

そのほうが、材料代もかかりませんし切削作業もやりませんからね( ̄ー ̄)

塊からならこの出っ張った形状まで削らんとダメですからね( ̄ー ̄)

優しいやろ?( ̄ー ̄)✌️

でも、この5本でてる棒にM8のタップを立ててますが、これはまず油圧で打ち込んでから、NCで穴を開けてそれから丸棒の先っちょの面出しをやるんですよ( ̄ー ̄)

打ち込む丸棒にタッピングしてから打ち込むんやないで( ̄ー ̄)

0.1㎜もずれるのは許されませんからねぇ( ̄ー ̄)

で、これでヘッド加工の準備ができました(`・ω・´)

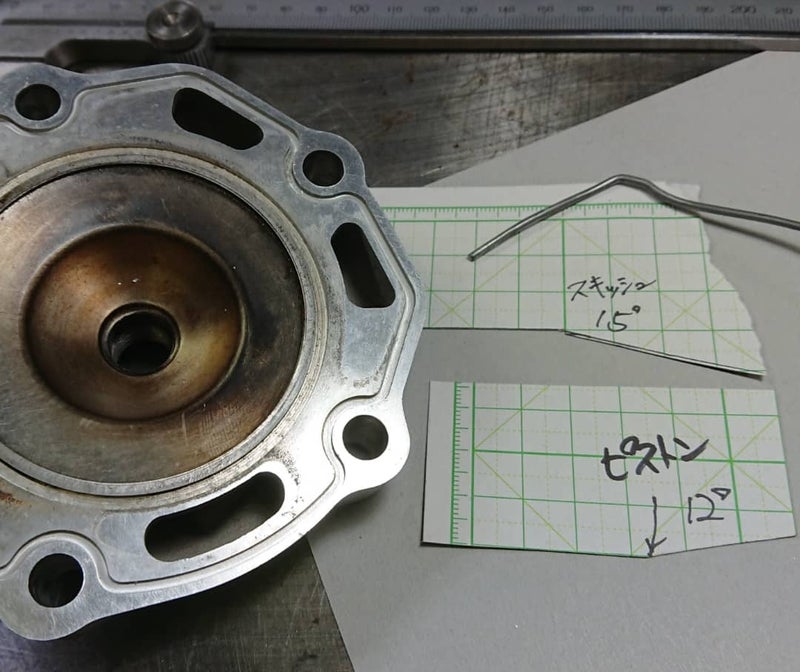

で、まず、ピストントップの角度とシリンダーヘッドのスキッシュエリアの角度を計ったんです(`・ω・´)

ボール紙使ってね(^_^;)

ピストントップが12°でスキッシュエリアは15°前後だったんです。

まあ、普通ですわ(`・ω・´)

下の写真の左側がキットのノーマルヘッドで右側が加工したヘッドです(`・ω・´)

全く違うでしょ?

私の作ったヘッドのほうが、スキッシュエリアが狭くて燃焼室が大きいでしょ?

圧縮は同じなんですよ( ̄ー ̄)

キットのヘッドはスキッシュの立ち上がりが1.0㎜で実際のスキッシュ角度は.14°だったんですが、スキッシュエリアが長すぎるんですよ( ̄ー ̄)

スキッシュエリアは言わば黄金比ですね。

決まってるんです( ̄ー ̄)

ピストンの直径に対しての割合がね( ̄ー ̄)

RS125、RS250、TZ125も、本物NSR500までもがこの黄金比でヘッドは作られてるので間違いはないんですよ( ̄ー ̄)✌️

明らかにこのヘッドは限度を越えてます( ̄ー ̄)

次にスキッシュエリアとピストントップの隙間も半田を使って計測したんですが、1.5㎜でした(`・ω・´)

左側は加工後のスキッシュエリアの隙間です(`・ω・´)

街乗りバイクならこんなもんでしょうが、レーサーになるとこの隙間は1.0㎜以下が当たり前なんです( ̄ー ̄)

RS125なんかでは全盛期ではこの隙間は0.4~0.5㎜まで狭めてましたからねぇ( ̄ー ̄)

なぜ狭めるかと言うと同じ圧縮比でもスキッシュエリアの隙間が狭いほど爆発力が増すんですよ( ̄ー ̄)✌️

正確に言えば、爆発力が増すのではなくピストンを押し下げる力が増すんですけどね(`・ω・´)

なので、まず、この1.5㎜ある隙間を0.8㎜まで狭める作業からです(`・ω・´)

まあこの作業は計算で出るのでヘッドを面研してスキッシュの角度を削って、ヘッドを取り付けて半田で一発オッケーでした。

次に燃焼室を作るんですが、削ってはコンプレッションテスターで計測するんですが、まだOリングの溝を掘ってないので、液状ガスケットを塗布して組つけてクランクをドリルでドリドリ、また削ってと結局5度も行ってやっと元の圧縮まで下がりました(^_^;)✌️

結構面研したので、かなり高圧縮になりますからねぇ(^_^;)

見た目、うちのヘッドのほうが、圧縮が低い様に思うでしょ?

スキッシュの立ち上がりが1.0㎜から少なくなってるのと、一番の要因は燃焼室の深さがうちのヘッドのほうが、かなり浅いんです(`・ω・´)

因みに浅いほうが、燃焼速度が速くなるんですよ( ̄ー ̄)

知らんかったでしょ?(-。-)y-~

あとは同じヘッドを二個つくって、溝を掘って完成なんですが………

2㎜のエンドミルが週明けに入ってくるんで溝堀りはでけへんねん( ̄ー ̄)✌️

0.1millimeter accuracy

ヒデハルエンジニアリング