ヴィンテージ鍵盤ハーモニカ「Melodica」をMIDI化するプロジェクト「MeloMIDIca」。前回、基板を組み立てている最中に、JLCPCBから3Dプリント部品が到着したので、今回は鍵盤を組み立てていこうと思う。

開封

JLCPCBのおなじみな青箱だが、今回はなんとなく重い感じがする。開けてみたら、いつものプチプチ梱包ではなく、発泡材が敷き詰められていた。3Dプリントはデリケートな壊れ物だからか、プリント基板とは扱いが違うね。

中身がズレないようにか、発泡材が敷き詰められている。

もちろん中身に問題はない。

検品(フレーム)

発注した部品は、フレーム本体と、鍵(白・黒)。それぞれに素材と製法が違うんで、念のため記しておく。

-

フレーム:PA12-HPナイロン(MJF方式)

-

鍵:ABSプラスティック(FDM方式)

調べたところによると、MJF(Multi Jet Fusion)というのは、粉末に熱を加えて形を作っていく方式らしい。カッチリした形が作れるのが特長だ。

というわけで、MJF方式のナイロン製フレームから見ていこう。

うん。たしかに、エッジも綺麗に出ていて、パッと見た感じ、かなり精度が高そう。

フレーム。めちゃめちゃカッチリしてる。

直線がしっかり直線になっているところがスゴい。

ノギスで寸法を測ったり、平面や直線が出ているかを見たりしたんだけど、どこもかしこも設計通りになっている。まあ俺の道具だと0.1mm単位でしか測れないんだけど、少なくとも0.1mm単位では正確だ。すげえ。

サポートから「0.8mm未満の壁は、ちゃんと作れない可能性がありますよ?」と云われていた箇所も、まったく問題なく成形されている。

薄い箇所もしっかり成形されている。

「1.5mm未満の穴は正確に作れない可能性があります」と云われていた1.45mmの穴も、1.4mmのパイプが簡単に挿さってしまった。しかもガタつきがない。つまりほぼ正確に(少なくとも0.05mm以下の誤差で)できているということだ。

1.4mmの真鍮パイプがするっと挿さってしまったよ!

いや驚いた。業務用の3Dプリントって、こんなに精度高くできるんだ!

検品(鍵)

さてお次はFDM方式のABSプラスティック製、白鍵・黒鍵だ。。

FDM(Fused Deposition Modeling)というのは、よく見る3Dプリンタの方式で、溶かした樹脂をノズルからニュルニュル出しながら成形していく方式。ケーキにクリームをトッピングしていくような感じのやつね。

全体的に造形が甘い。

おいおい、数が1個足りねえぞ!

さっきのナイロンに比べて、ABSは全体的に精度が低い。

まず部品ごとに積層方向が違うのか、模様が違う。角は丸いし、部分部分がヘニャってる。このへニャり具合こそが、一般的なイメージとしての3Dプリントではあるんだけどさ。

表面の模様がひとつひとつ違う。

直線が出ていない。円も丸くなっていない。

先端の丸の部分が歪んでるのは、製造工程で先方が補助材(プラモデルでいうところの「ランナー」)を追加して、そこから切り出したからなんだろうなあ。補助材は自分で追加しないとダメだな。

穴も潰れている。

細かく見ていくと、1.45mmの穴は1.2mmぐらいに潰れている。5.6mm寸法のところは5.9mmぐらい。どれも製造公差の範囲内ではあるけどね。この辺りは、組み立てのときに調整していかないといかんな。

設計寸法より0.3mm厚い。

調整・組み立て

さーて、部品の検品もできたんで、組み始めるとしよう。

フレームは手を入れるところがないけど、鍵については厚みと穴サイズを調整しなければ組めないので、そこから。

厚みは0.3mmだけ削ればいいので、ヤスリで調整。削ってはノギスで測る…を繰り返すのだ。

実際には机に置いて削ってる。

フレームにはめる部分だけ削る。

穴は、1.4mmのドリルで広げていくのだけれど、正確に1.4mmだと、同サイズのパイプを挿したときに遊びがなくて動きが渋くなってしまうので、若干広げ気味にしておく。

設計では1.45mmの穴の予定だった。

広げすぎてもガタつきが出てしまうので、ここは慎重に、実際に使う真鍮のパイプに挿して調子を見ながら、少しずつ穴を広げていく。

スムーズに動くように、現物合わせで確認しながらの作業。

穴の方向が歪まないように、慎重に。

2

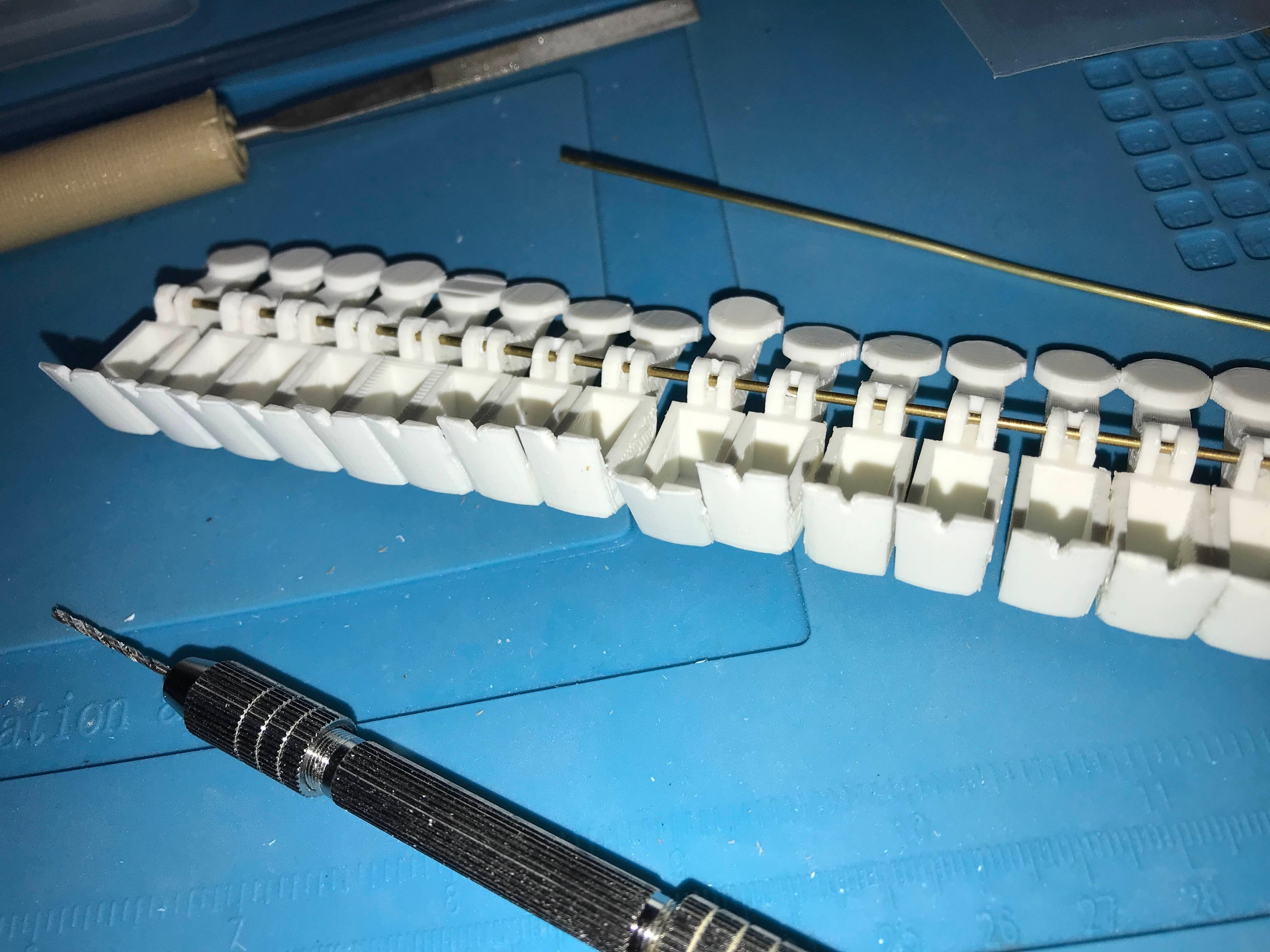

5鍵もあるから面倒だったけど、なんとか完了! あとはフレームに組み付けていくだけだ。

早速、黒鍵の位置が間違ってるw

でけた!

というわけで、今回の作業はここまで。次回は基板部分と合体させて、ハードウェアとしては完成させることにしよう。

(次回に続く)