なんとかリカバリーできたシリンダー

で改めて圧縮比をシュミレーションしたら

今回はピストンの収まりを決めてくのね。

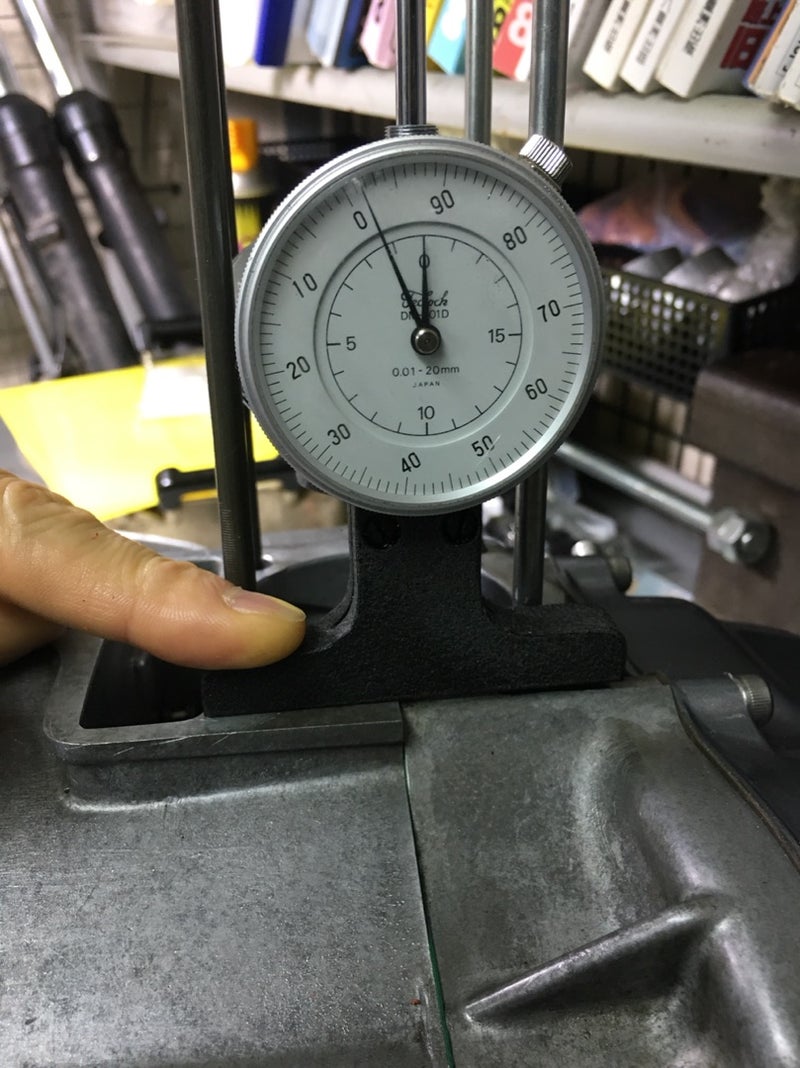

まずはエンジンケース座面の段差解消

前0.00、後0.02ミリまで段差解消したのね

これで、シリンダーに均等に面圧が掛かるから

ベースガスケットにメタル素材を安心して使える〜

メタルガスケットを使う狙いは

ヘッドクリアランス管理が容易

そして、シリンダーの熱をブロックに積極的に逃がせるから、ハイコンプのノッキング対策であり、より攻めたセッティングも可能になるかと

あと、紙ガスケットの重ね使いは不同沈下おこすから使えないって私情もあるのね

(。-ω-)zzz

アルミベースガスケット3枚重ねて

0.25+0.50+0.50ミリ

ヘッドガスケット 0.28ミリ

計1.53ミリのガスケットの組み合わせでいけそう。 (いずれも潰れた後の厚さ)

ちなみに

改造前 0 +(0.28+0.40)=0.68ミリ

改造後 -1.80+(0.28+0.25+0.50+0.50)= ー0.27ミリ

結果-0.95ミリ燃焼室高が下がり

圧縮比12.9位になりますよって計画

で、現実世界でベースガスケット3枚重ねてシリンダーのせると、想定通りピストン外周がシリンダーTOPから0.50ミリ突き出し

今回は成功 ꉂ(σ▰˃̶̀ꇴ˂̶́)σ✧

余談だけど、昔2ストの圧縮比を上げるべくヘッドをしこたま削った時、一定温度を越えるとピストンがヘッドをコツコツ叩くなんて事件を起こした事があるので、ここのクリアランスは熱膨張、カーボン堆積量、お掃除頻度を意識して決めたのね

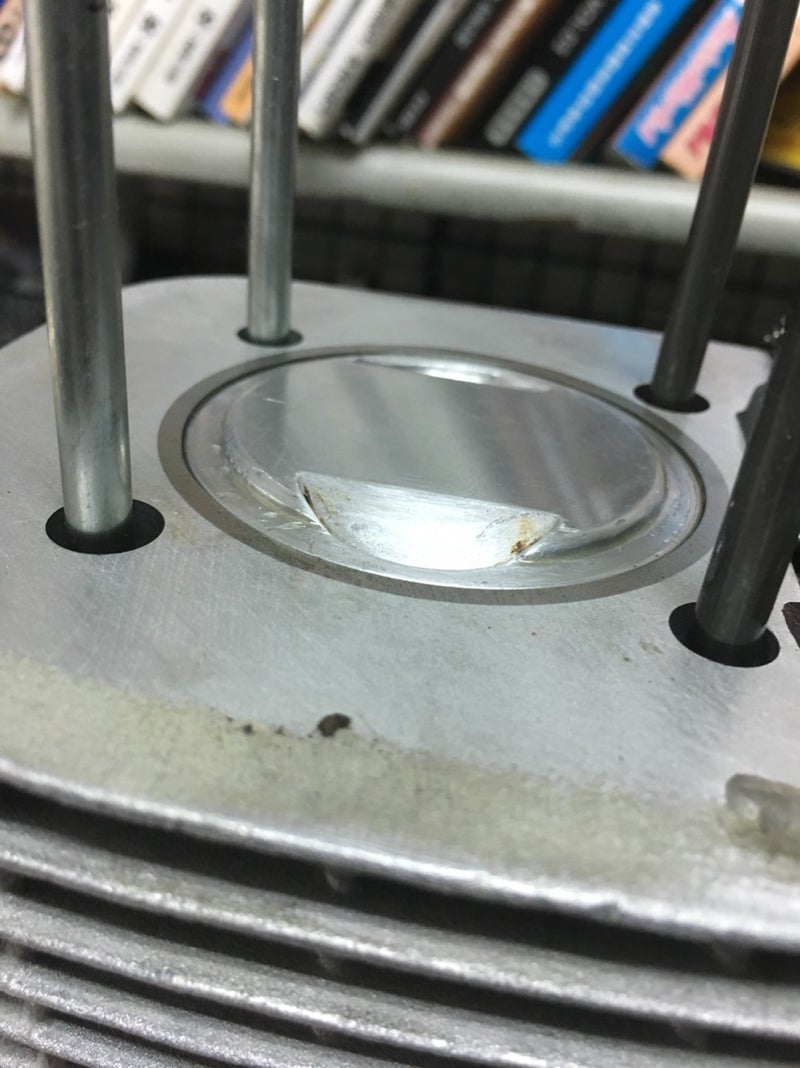

で、フライス面を研磨して整えるとこんな仕上がり

ピストンの突起からの垂直面が0.55ミリ切り下げ箇所ですー

ちなみにTOPリングまでの肉厚に余裕があるので、あと0.50ミリ位は遊べそう (o´艸`)

その後干渉部がないか、しつこい位チェックしたら、油粘土のせて

割と余裕あるー

このあたりでようやく、いいエンジンが出来そうな手応え感じられるようになったのね。

さて、お次はバルタイを自分なりに掘り下げますー