CO2から燃料・樹脂 政府 温暖化対策へ実験

2018年2月24日 読売新聞

政府は2018年度から、工場などから排出される二酸化炭素(CO2)を活用し、燃料となるエタノールや合成樹脂の原料を合成する資源化の実証実験に乗り出す。実証用施設を国内4か所程度に設け、22年度まで5年かけて採算性などを調べる。実用化すればCO2排出量の大幅削減が見込めるため、地球温暖化対策之国際枠組み「パリ協定」に基づく削減目標の実現に近づくことが期待される。

実証実験は、ごみ焼却施設や工場が排出するCO2を利用する施設と、大気中のCO2から人工光合成を行う施設の2種類について行う。4月以降、資源化の研究に取り組んでいる企業や大学、研究機関から計画を公募して委託先を決め、19年度から施設を本格稼働させたい考えだ。

資源化は光触媒などを使ったは学反応でCO2を水素や水と合成し、エタノールやメタノールのほか、ギ酸などの有機化合物を作るものだ。工場機械用の燃料や、様々な製品の材料になる合成樹脂への加工を想定している。

国内の化学メーカーや大学による研究段階ではすでに成功しているが、実用化には生産性などが課題になっている。このため、政府は、製品化まで一貫した実証実験でコストや製品の質などを検証し、事業化できるかどうかを探る。18年度予算案に計約20億円を計上し、5年間で約100億円かける予定だ。

日本はパリ協定の基づいて30年度に温室効果ガスを13年度比で26%削減する目標を掲げているが、「発電時にCO2を輩出しない原子力発電所の稼働が足踏みを続ける現状では難しい」(政府関係者)との見方が有力だ。この取り組みを実用化することで、石油などの化石燃料の消費を抑制し、削減目標の達成につなげたい考えだ。

**************************************************************************************

人工光合成は「脱炭素技術」で日本を世界のリーダーに押し上げるか

CO2資源化、30年に実用

ドイツで18日まで開かれた気候変動枠組み条約第23回締約国会議(COP23)では、2020年の「パリ協定」のスタートに向けた国際交渉が繰り広げられた。パリ協定は、二酸化炭素(CO2)を排出しない脱炭素社会を目指す。日本で国家プロジェクトとして研究が進む人工光合成、再生可能エネルギー由来の水素製造「パワーtoガス」が世界の脱炭素化を先導しそうだ。

12年度に経済産業省の直轄事業としてスタートした人工光合成プロジェクトは、6年目に入った。14年度に経産省から引き継いだ新エネルギー・産業技術総合開発機構(NEDO)が、21年度まで研究する。人工光合成化学プロセス技術研究組合(三菱ケミカルなど)、東京大学などが参画する。

太陽光を受けてCO2と水からでんぷんと酸素を作る植物の光合成を模し、太陽光エネルギーでCO2を資源化するのが人工光合成だ。

NEDOの人工光合成は2段階。水に浸した光触媒に太陽光を照射。光触媒の酸化力で水を水素と酸素に分解し、水素を取り出す。次に水素とCO2を原料に、基幹化学品のオレフィンを製造する。

30年ごろに商用化が実現できると、工場や火力発電所の排気から回収したCO2と、太陽光と水から生成した水素を合成してオレフィンを作る。地球温暖化を招くCO2の大気中への放出を防げ、さらに化石資源に頼らずにプラスチックを製造できる。

この5年で光触媒材料の研究が進み、太陽光エネルギーから水素を作り出す変換効率で3%をたたき出した。植物の光合成よりも10倍高い水準だ。ただし、目標の10%には遠い。

より広い波長を吸収して水を効果的に分解する光触媒材料を探索してきており、プロジェクトマネージャーを務めるNEDO環境部の服部孝司主査は「本命となりそうな材料が見つかってきた」と手応えを語る。

水素の回収技術の研究にも熱が入る。水からわき上がる気泡を水素と酸素に振り分ける膜(フィルター)を開発中だ。分子レベルの微細な穴が空いた膜表面を疎水化すると、選別できる水素を増量できることが分かった。

最終工程は水素とCO2からメタノールを合成した後、オレフィンにするプロセスが有力となっている。

これまでに、触媒の候補となる特殊細孔構造を持つゼオライトを発見した。高温でも活性が低下しないのが特徴。高温環境でメタノールを反応でき、オレフィンを多く取り出せる。エチレン、プロピレン、ブテンを選択的に作れるオレフィン合成手法も研究テーマだ。

国内企業や海外機関でも人工光合成の研究が活発となっている。NEDOは商業プラントを念頭に、製造コストを抑えられる「実現可能な研究」(服部氏)を進める。課題を一つひとつ着実に解決しており、商用化の輪郭が見え始めた。

日刊工業新聞2017年11月23日

**************************************************************************************

CO₂から生活に役立つ物質を 人工光合成が生み出す新しいエコサイクル

2016/5/25TAGS: R&D, 低炭素社会, 再生可能エネルギー

世界初の技術革新

人工光合成は、各組織・企業によってさまざまな方法で開発が進められている。東芝でも、人工光合成によって、CO₂からペットボトルなどの原料となるエチレングリコールを生成することを目指し、研究開発を進めてきた。

2015年9月には、人工光合成に活用可能な、新たな分子触媒を開発した。

外部電源を用いたモデル実験を行い、世界で初めて、CO₂から80%のファラデー効率(注1)でエチレングリコールを生成することに成功した。これにより、人工光合成で、CO₂からエチレングリコールを生成させることに、大きく近づいたといえる。

分子触媒による二酸化炭素の変換(左)と今回開発した分子触媒(右)

※クリックで画像拡大(別タブで開きます)

エチレングリコールは、ペットボトルの原料や樹脂の原料、ポリエステルなどの衣服の繊維の原料や、車などのエンジン用の不凍液にも用いられるなど、さまざまなシーンで活用されている。毒性が低く、素材としての扱いやすさの観点から非常に有益な物質として期待されている。

(注1)ファラデー効率:全電流に対する生成物に寄与した部分電流の割合。残り20%の電流は、主に水溶液中の水素イオンを水素に変換するのに消費されていると考えられる。

“高効率”かつ”ワンステップ”で生成を可能にした独自の「多電子還元」

従来の技術では、CO₂に電子2つまでしか反応させることができず、何段階にも分けなければエチレングリコールを生成することができなかった。しかし、東芝が独自に開発した分子触媒を用いると、一度に10の電子(=多電子)に働きかけ、CO₂からエチレングリコールをワンステップで生成できる。これが「多電子還元」。東芝は、この技術により複雑な構造を持つエチレングリコールをワンステップで生成できるようになった。

多電子還元ができる触媒は、銅などこれまでにもいくつか存在していたが、それらの触媒では多くの副生成物が生まれてしまい、有用な物質を取り出しにくいという欠点があった。今回の東芝の技術は、CO₂からエチレングリコールのみ(注2)を生成できる点も大きな強みとなっている。

人工光合成では、いかに変換効率をよくするかがポイントとなるが、同時に直接使いやすい物質を生み出すことも重要である。東芝の開発した新たな分子触媒が、人工光合成の研究を着実に前に進めている。

(注2)水溶液中の水素イオンからは、一部水素が発生する。

2020年代の実用化を目指す

今後の課題としては、コストの問題や変換効率をさらに上げていくことはもちろんだが、原料となるCO₂を大量に集める工夫も必要となってくる。

東芝ではその解決策のひとつとして、火力発電所や工場などのCO₂を大量に排出する施設に「CO₂分離回収システム」を付設していく想定で開発を進めている。工場などのCO₂を活用できれば、CO₂の確保が容易になる。2020年代の実用化を目指し、現在も開発が進行中だ。

人工光合成の実用化が実現しても、温暖化などの課題が一挙に解決するわけではない。しかしこれまでは環境負荷が大きいとされてきたCO₂が、ペットボトルや衣服などに生まれ変わるという新たなエコサイクルが誕生する。

本技術に取り組む東芝研究開発センターの御子柴智氏は人工光合成技術についてこう語る。

「人工光合成は遠い将来の技術だと思われてきましたが、近年急速に開発が加速しており、実現可能な技術となってきました。将来、エネルギーや社会インフラの分野で人工光合成システムが社会に貢献できるよう、開発を進めていきます」

これまで邪魔者扱いだったものから有用なものが生み出される――。そんな次世代の技術の確立へ向け、今も国内外でさまざまな取り組みが進められている。

東芝研究開発センター

https://www.toshiba.co.jp/rdc/detail/1412_01.htm

**************************************************************************************

膨大な製鉄所のCO2排出、「水素+分離回収」で30%削減へ道筋

NEDOが製鉄高炉から排出されるCO2を、水素と分離回収で削減する技術の実証で成果。技術の確率にめどが達、製鉄プロセスのCO2排出量を約30%削減する目標達成に向け、大きく前進したという。

新エネルギー・産業技術総合開発機構(NEDO)は、神戸製鋼所、JFEスチール、新日鉄住金、新日鉄住金エンジニアリング、日新製鋼と共同で、新日鉄住金の「君津製鉄所」構内に建設した試験高炉で実施していたCO2排出低減効果の検証試験を完了したと発表した。水素を活用して高炉のCO2排出量を削減するとともに、CO2を分離回収する技術の検証を目的としたもので、技術の確立にめどが立ち、製鉄プロセスのCO2排出量を約30%削減する目標達成に向け、大きく前進したとしている。

鉄鋼業から排出されるCO2は、1.8億トン(2013年度)と、産業・エネルギー転換部門の中で多く、日本のCO2排出量の14%を占めるため、鉄鋼業からのCO2排出量の削減が求められている。日本の鉄鋼業は、1970年代以降、省エネルギー化に取り組み、現在では鉄鋼生産におけるエネルギー効率は世界トップクラスだが、さらなるCO2排出量削減には、革新的な製鉄プロセスの技術開発が必要となっている。

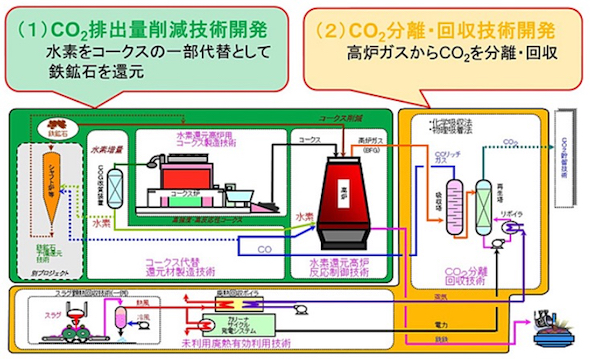

こうした中、NEDOは、CO2排出の抑制とCO2の分離・回収により、製鉄所からのCO2排出量を約30%削減する技術の確立を目指して「環境調和型製鉄プロセス技術の開発/水素還元活用製鉄プロセス技術開発」を実施し、フェーズI-STEP1(2008~2012年度)では、要素技術を開発した。

さらに、フェーズI-STEP2(2013~2017年度、予算規模約160億円)で、NEDOは事業委託先の五社とともに、フェーズI-STEP1の要素技術の開発成果と課題を反映させ、2016年度に新日鉄住金の君津製鉄所構内に世界最大規模の試験高炉を建設し、同試験高炉で、製鉄プロセスにおけるCO2排出低減効果の検証試験を完了した。

検証試験では、試験操業により水素を鉄鉱石の還元材として利用することでコークス使用量を削減し、高炉からのCO2排出量を削減する技術と、高炉ガスからCO2を分離・回収する技術の実証を実施した。

高炉からのCO2排出量削減については、これまでに試験高炉で主として水素還元などの送風操作、水素還元に適したコークスを使用した反応操作などを検討するために、試験操業を計4回実施。その結果、高炉内での複雑かつ非定常な反応を予測する3次元数学モデルを活用するとともに、長期間に渡る安定的な試験操業を進めることで、試験高炉からのCO2排出量削減を可能とする技術の確立にめどが立った。

高炉ガスからのCO2分離・回収については、これまでに開発した低い温度での反応性に優れる吸収液のさらなる改良に加え、製鉄所からの未利用廃熱を有効利用する技術などを総合的に組み合わせることにより、国内製鉄所内の諸元(CO2処理量、分離回収設備の配置や高炉の操業条件など)が変わった場合でも、CO21トン当たりの分離・回収コスト2000円以下という目標を十分に達成できる見込みを得た。

試験操業を実施した試験高炉とCO2分離・回収設備 出典:NEDO

試験操業を実施した試験高炉とCO2分離・回収設備 出典:NEDO

また、試験高炉の試験操業の中で、試験高炉からの高炉ガスをCO2分離・回収設備に通気することで、実際の運転環境に近い条件でCO2分離・回収の処理速度や連続操業への影響などを検証した。その結果、CO2分離・回収設備と試験高炉との連動性に問題がないことを確認できたとしている。

なお、今回の成果を基にNEDOは、フェーズIIで試験高炉における操業条件の最適化、実高炉を用いた水素還元効果の部分検証と3次元数学モデルの精度向上などを進め、CO2排出低減効果を検証する予定だ。これらの取り組みにより、2030年ごろまでに高炉からのCO2排出量を約30%削減する技術確立と実機1号機実用化、2050年までの普及を目指す。