機械の選択

機械の選択

高品質の部品を成形するための射出成形機の選択に関連する重要なパラメータは、

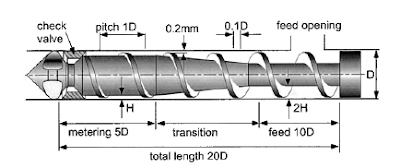

を。適切なスクリューとバレルの選択: スクリューは射出においてさまざまな機能を果たします

成形プロセス。材料を適切な溶融状態に混合し、バレルを通して材料を搬送し、材料を最大密度まで圧縮し、材料を金型に押し込みます。バレルは堅牢なシリンダーで、ニトロ化されている可能性があります。成形時の圧力は250MPaにも達するため、この圧力に耐えうる肉厚が重要です。スクリューを設計する際の 2 つの重要な考慮事項は、L/D 比と圧縮比です。スクリューの L/D 比は、直径に対するフライトの長さとして定義されます。典型的な値の範囲は 16 ~ 25 です。比率が大きいほど、混合が大きくなります。スクリューの圧縮比は、計量セクションの材料の体積と供給セクションの材料の体積の比率として定義されます。一般的な範囲は 2 ~ 3.5 です。このパラメータは、マテリアルがどれだけ圧縮されているかを示します。

図: 射出成形用の典型的な押出機スクリュー。

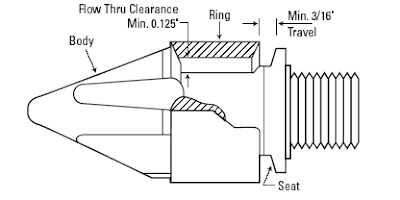

b. 適切なノズル先端タイプ: 結晶性材料の成形中に発生する材料の垂れ下がりを最小限に抑えるため、逆テーパー ノズル先端をお勧めします。 スプルーブッシング径は、ノズル先端のオリフィス径より0.5mm~1mm大きくし、スプルーを抜きやすくしています。

図: 汎用ノズル。

c. 逆止弁の種類: 適切に設計された逆止弁は、一貫したショットサイズを保証します。 適切な作業状態に維持することは、品質と一貫した成形品を確保するために重要です。 逆止弁が適切に機能していない場合、射出サイズの不一致、部品の寸法の不一致、背圧不足によるヒケ、材料の劣化の可能性、バレル温度設定のオーバーライドの可能性など、いくつかの問題が発生する可能性があります。

図: 逆止弁。

d. クランプ要件: 射出プロセス中に完全に閉じたツールを維持するために、十分なクランプ力を持つことが重要です。 クランプ圧力が不十分な場合、パーティング ラインでバリが発生します。

2.5.2 射出成形機の仕様

以下の表は、特殊用途 (SP30) 射出成形機の仕様を示しています。

|

MODEL NO |

SP30 |

|

|

Tonnage |

tones |

30 |

|

Screw diameter |

mm |

30 |

|

Injection pressure, max |

Kg/cm² |

1800 |

|

Shot weight, max |

gms |

63 |

|

Injection rate, max |

cc/sec |

144 |

|

Screw stroke |

mm |

100 |

|

Plasticising rate, max |

gms/sec |

6.1 |

|

Screw speed |

rpm |

250 |

|

Mold opening stroke |

mm |

370 |

|

Min. mold height |

mm |

|

|

Max. mold height |

mm |

|

|

Max. Daylight |

mm |

|

|

Distance between tie bars |

mm |

280X280 |

|

Ejection force |

kgf |

2.4 |

|

Ejection stroke |

mm |

65 |

|

Register ring diameter |

mm |

120 |

|

Nozzle radius |

mm |

10 |

|

Nozzle diameter |

mm |

3.5 |

Table: Specification ofinjection Molding Machine