ほんの少しの”ケチ”

「会社のためにやった、節約」

l

l

l

l

て、そうなんでしょうか????

すべての部品に、トップ、トップの人間も、形としては、サイン(OK承諾)

したことになりますから、

関連マネジャー達は、

「もっと、プロとして、真剣に、物事を見るべきです」

l

l

l

全世界の、全業界、全製品、食べ物も、

全て、同様ですが、

担当仲間だけの、少しだけの、テスト

恵まれた環境だけでの、テスト、

内輪だけの、試聴

ある種の偏った写真たちだけによる、「納得」(OK/承諾)

社長への、プレゼンだけの、味の、よし、悪し

(しかも、多くて、3口、完食は絶対にしません?)

個人の狭い経験と、視野だけでの、人材採用/登用

l

l

l

l

などなど、

もう、上げたらきりがありませんが、

もう、40年前のもの造とは、全然違います。

”最高の品質”を、

少し優先順にを落として、

ちゃちな、手短な、簡単な、比較だけで、

「結構、両者、変わらないじゃん!」

「いや、ほぼ、同じじゃない????」

「価格、こんなに違うのに、すごいよ、こっちの部品?」

ああ、それなら、コストの安い方で、やっちゃおう!

l

l

l

l

が、世界中、はびこっております。

l

l

l

この記事やいくつかの例で、

一番重要なことは、

”二度と繰り返さないこと”

なわけですが、

担当部署たちの社員や管理職だけでなく、

l

l

l

l

もっと、もっと、一番重要なことは、会社として、

社長/CEOは、

こういうリコールを、「120%、誇大に、受取、真剣に、まともに、」

全業務に、全部署で、

詳細に、指導、をすることです。

l

l

l

ものつくりも、

ビジネスも、

商売も、

そして、恋愛も、

人生も、

「すべて、間違い/失敗、からのみ、”心底” 学べます!」

ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー

日産とか、三菱などは、

社長が、未熟で、CEOとしての能力が、お恥ずかしく、

「マネージメントする、ということ」を、心底理解していなかったから、

同じ間違いを、何十回も、繰り返してきているのです。

================================

材料選定ミスでSUBARUが大量リコール、特性のばらつき評価に甘さか

近岡 裕日経クロステック

1つの安価な部品にSUBARUが足をすくわれた。同社が2022年7月21日に国土交通省に届け出たリコール。その台数は、国内だけで24万7383台に及ぶ。同じ部品を搭載した海外向け車種は約24万9000台。これらを含めるとリコールは世界で50万台規模にまで膨らんだ可能性がある。図1 リコール対象となったSUBARU車

レヴォーグ(左上)とインプレッサ(右上)、XV(中央)、WRX(左下)、レガシィ(右下)の5車種。リコール規模は国内だけで年間生産台数の約1/3に達する。なお、SUBARUによれば、このリコールによる事故の発生はない。リコール費用については「必要十分な金額を引き当て計上しているため、業績に与える影響はない」(同社)という。(写真:SUBARU)

[画像のクリックで拡大表示]

SUBARUは海外向け車種のリコール台数は開示せず、「各国の法規に基づいてリコールの可能性を検証し、全てがリコールとなったわけではない」(同社)と説明する。だが、同社の2021年(1~12月)の生産台数は74万5000台程度だから、国内分のリコールだけで年間生産台数の約1/3に相当する。これに海外分が加わるため、SUBARUにとっては大きな規模のリコールだ。

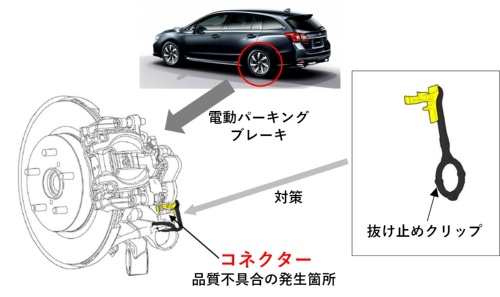

リコール対象は、「レヴォーグ」「インプレッサ」「XV」「WRX」「レガシィ」の5車種(図1)。品質不具合が見つかったのは電動パーキングブレーキである。同ブレーキで使用したハーネスコネクター(以下、コネクター)に欠陥があった(図2)。これにより、電動パーキングブレーキが作動しない、もしくは解除できなくなる恐れがある。

図2 リコールの原因となった樹脂製コネクター

電動パーキングブレーキで使っていたもの。融雪剤の影響を受けて割れ、抜けることで、同ブレーキが作動しなかったり、解除できなくなったりする品質不具合が発覚した。改善措置としてSUBARUは樹脂製抜け止めクリップを装着し、コネクターが外れるのを防ぐ。この措置について、開発設計の専門家は「安全サイドに振っているため、改善の方向性としては正しい。だが、本来なら最初からこのクリップを付けておくべきだった。フェールセーフの観点では甘かったといえる」と評価する。(出所:国交省の資料とSUBARUの写真を基に日経クロステックが作成)

[画像のクリックで拡大表示]

結論を先に言えば、SUBARUがつまずいたのは「材料選定」だ。

コネクターに多用される樹脂は3種類

SUBARUは部品メーカーも具体的な材料名も明かさない。開示したのは、コネクターが樹脂製であり、融雪剤などの影響を受けて割れて、車両の振動などでコネクターが抜けるという情報のみだ。

樹脂の専門家によれば、コネクターに多く使われる樹脂は3つある。エンジニアリングプラスチック(以下、エンプラ)であるポリアミド(PA)とポリブチレンテレフタレート(PBT)、スーパーエンプラの液晶ポリマー(LCP)である。これらのうち、融雪剤の影響を受けて割れるという条件を満たすのは「PAと考えるのが妥当だ」(同専門家)。

専門家の知見を総合すると、品質不具合を引き起こしたコネクターは、ガラス繊維を入れて強化したPAの射出成形品と想定できる。そして、品質不具合の原因として考えられるのは「ケミカルクラック」の発生だ。

ケミカルクラック*は、薬液と応力が共に作用することで樹脂に発生するクラック(亀裂)のことである。薬液だけ、もしくは応力だけでは発生しない。あくまでも両方が作用する環境下で発生する現象だ。件(くだん)のPA製コネクターでは、薬液として融雪剤が、応力としては射出成形時の残留応力やコネクターの取り付け(締結)による負荷応力が作用したと考えられる。

* 化学的クラックやソルベントクラック(溶剤亀裂)、環境応力亀裂(Environmental Stress Crack:ESC)などと呼ばれることもある

材料選定ミスでSUBARUが大量リコール、特性のばらつき評価に甘さか | 日経クロステック(xTECH) (nikkei.com)