凄い会社です!

===================

家庭用エアコンで過去最高887万台へ、ダイキンが「弾切れ」に強いワケ

近岡 裕

日経クロステック

家庭用エアコンを一気に約100万台増やす─。

ダイキン工業が家庭用エアコンで強気の生産計画を打ち出した。

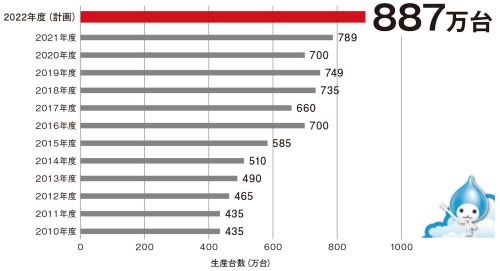

2022年度に過去最高の年間生産台数である887万台を狙う。

2021年度の789万台から98万台も増やす野心的な計画だ(図1)。

インドや東南アジア

を中心に旺盛な需要に応える。

既存の工場の稼働率を高めることで対応する考えだ。

図1 家庭用エアコンの生産台数の推移

2022年度は880万台超えの過去最高の生産台数を目指す。(出所:日経ものづくり、イラスト:ダイキン工業)

[画像のクリックで拡大表示]

この生産計画の前に立ち塞がるのが、

半導体や部品・材料(以下、部材)不足の懸念である。

スマートフォンやパソコン向けなど一部の半導体については需給の緩和が見られるという情報はあるものの、

「本来持つべき在庫を確保できておらず、現実は逼迫状態にある。2023年前半までは(需給が)厳しいと見ている」(同社グローバル調達本部調達本部長の福田修二氏)。

そのため、ダイキン工業は早めの部材確保に動いている。

既に2022年5月に2023年向けの部材の手配に着手した

今も「シェアを伸ばしている」

現に、2022年3月末から5月一杯にかけて、家庭用エアコンの国内工場である滋賀製作所(滋賀県草津市)でも生産調整に苦労した(図2)。

「中国・上海のロックダウン(都市封鎖)の影響を受け、電装系の一部の部品やハーネス、コネクターなどを調達できずに、生産ラインを止める事態を経験した」(ダイキン工業空調生産本部滋賀製造部長の栗原勉氏)。

同製作所は3日前に部材を確定させ、最短で生産予定の2時間前にサプライヤーから納品してもらう「ジャスト・イン・タイム(JIT)」に基づく生産を実践している。

ところが、生産当日になってサプライヤーから「納品できない」と連絡を受けたこともあったという。

図2 家庭用エアコンを生産する滋賀製作所

日本市場は縮小傾向だが、弾切れを起こさずに造ることで前年比23%増の115万台の年間生産計画を立てている。(写真:日経ものづくり)

[画像のクリックで拡大表示]

それでも、ダイキン工業は他社に比べて「弾切れ」に強いものづくりを行っている。

すなわち、「強じんなサプライチェーンを実現」(同社執行役員空調生産本部長の森田重樹氏)

しており、製品(家庭用エアコン)の欠品による販売機会の喪失を抑えている。

事実、ダイキン工業社長兼最高経営責任者(CEO)の十河政則氏は、

2021年度の好業績の理由について

「ライバル企業が弾切れを起こす中、我々はそれを一切起こさずに拡販してシェアを高めた」

と胸を張る。

その状態は現在も続いており、「シェアを伸ばしている」(森田氏)という。

なぜ、ダイキン工業は弾切れを起こさないのか。そのための仕掛けは2つある。

[1]グローバルアロケーション

と

[2]代替開発だ(図3)。

図3 弾切れを防ぐ2つの仕掛け

これらの取り組みをダイキン工業は部門・拠点間の連携の徹底と意思決定の素早さによってうまく実践し、販売成果に結びつけているようだ。(出所:ダイキン工業

「強じんなサプライチェーン」を支える仕掛け

[1]グローバルアロケーションとは、

世界の全地域で販売する製品を対象に不足するリスクのある部材を洗い出した上で、世界の各生産拠点に割り当てることだ。

グローバルアロケーションを主導するのは、日本にあるグローバル調達本部。

例えば、需給が逼迫するマイコンの場合、

プリント基板メーカーや

マイコン商社、

半導体メーカーから

グローバル調達本部が一括で仕入れ、

世界の全生産拠点長が集まる会議での決定を通して、

各生産拠点に最適な数量で割り振る。

例えば、

不足気味のマイコンが10万個入手できると分かったら

欧州に2万個、

中国に6万個、

日本に2万個

といった具合に分割し、

世界のどの生産拠点でも製品供給が滞らないようにする。

こうした取り組みを行わない場合、

世界の生産拠点同士で部材の奪い合いが起きる可能性がある。各生産拠点がばらばらに売り上げや利益を高めようとするからだ。すると、例えば欧州市場は弾切れしないが、部材在庫のムダを抱える一方で、中国市場では顧客がいても販売する製品がないといった事態に陥ってしまうという。

もう1つの仕掛けである[2]の代替開発とは、

供給不足の部品の同等品を採用して製造すること。

例えばマイコンの場合、

互換性を持つマイコンを既製品から探し、

家庭用エアコンに実装して必要な能力を満たすかを確認する。

問題がなければ、それを代替品として採用する。

連携の徹底と意思決定の素早さ

似たような取り組みを行っている企業は他にもある。

ダイキン工業が長(た)けている点は、

部門・拠点間の連携の徹底

と

意思決定の素早さ

にあると言えそうだ。

[1]のグローバルアロケーションでは、

新型コロナウイルス感染症のまん延による影響を受けると判断するや、直ちに世界の全生産拠点の拠点長が参加するテレビ会議を開催。当初は毎日この会議を開き、各生産拠点の生産状況の把握に努めた。これにより、部品の調達状況を随時、日本のグローバル調達本部で把握し、調整していった。こうした作業を積み上げてきめ細かく対応。現在では部材単位でのアロケーション(割り当て)の能力を同社は身に付けているという。

こうした連携と意思決定ができた理由について森田氏は、

「世界の各生産拠点の拠点長がほぼ日本の空調生産本部出身で、かつて一緒に仕事をしていたことから“ツーカー"で話ができるから」と語る。良好なコミュニケーションをとれる関係が構築されており、各生産拠点の拠点長が互いに事情を理解した上で協力し合って、自分が担当する拠点を優先せずに「グローバルにおいて『全体最適』でバランスのとれたアロケーションを実施」(同氏)できている。

開発と調達が一体となって活動

同様に、[2]の代替開発でも、調達部門と開発部門の連携が鍵となっている。不足する可能性が生じた半導体の情報については、まずグローバル調達本部がつかみ、その部材と同じスペックを持つものを開発部門がグローバルで探索する。

ただし、スペックを満たしても、例えばピン数が違うものの場合、プリント基板を一から開発することになり、時間もコストもかかる。そこで、「スペックだけではなく、形状(ピン数など)まで含めて、開発部門とグローバル調達本部のメンバーが一緒になって探索している」〔同社執行役員空調生産本部副本部長(商品開発担当)兼滋賀製作所長の羽東公一氏〕。

本来、代替部材を探すのはグローバル調達本部の役割だが、「市場の旺盛な需要に応えていくという責任を皆で共有し、(開発部門を持つ)空調生産本部とグローバル調達本部が一体となって生産につなげていく取り組みを、この2年間続けてきた」(同氏)。

ダイキン工業には会長の井上礼之氏による「二流の戦略、一流の実行」という言葉がある。仮に戦略がいまいちだったとしても、現場で徹底してそれを実行せよという教えだ。この言葉は家庭用エアコンの弾切れを防ぐ取り組みにも生きているようだ

家庭用エアコンで過去最高887万台へ、ダイキンが「弾切れ」に強いワケ(3ページ目) | 日経クロステック(xTECH) (nikkei.com)